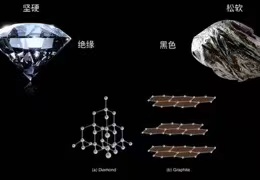

在当今科技飞速发展的时代,材料的创新与突破成为推动各个行业变革的关键驱动力之一。立方氮化硼(CBN),以其独特而卓越的性能组合,正逐渐改变着我们对材料性能极限的认知,为众多领域带来前所未有的发展机遇。

一、CBN 与传统材料的对比优势

传统的刀具材料如硬质合金和高速钢,在面对一些高强度、高硬度金属材料的加工时,往往存在切削速度低、刀具寿命短、加工精度难以保证等问题。例如,在加工淬硬钢时,硬质合金刀具容易出现磨损过快、加工表面质量差等情况。而 CBN 则展现出了明显的优势。它的高硬度使得其在切削过程中能够轻松应对各种坚硬材料,保持锋利的切削刃,从而实现高速切削。同时,CBN 的热稳定性和化学稳定性有效避免了刀具与工件之间因高温化学反应而导致的刀具失效,大大延长了刀具的使用寿命。与陶瓷刀具相比,CBN 具有更好的韧性,在断续切削等复杂加工工况下,不易发生崩刃等损坏现象,能够保证加工的连续性和稳定性。

二、CBN 在不同加工工艺中的卓越表现

车削加工

在车削加工中,CBN 刀具的应用使得加工效率和质量得到了质的飞跃。对于一些表面硬度较高的轴类零件,如机床主轴、汽车传动轴等,使用 CBN 车刀可以采用较高的切削速度和进给量,在短时间内去除大量余量,并且能够获得良好的表面粗糙度和尺寸精度。在加工过程中,CBN 刀具能够有效地控制切屑的形状和排出,减少切屑对加工表面的划伤和缠绕,提高加工过程的安全性和可靠性。

铣削加工

铣削是一种广泛应用于机械加工的工艺。CBN 铣刀在铣削淬硬模具钢、铸铁等材料时表现出色。在模具制造行业,对于复杂形状的模具型腔加工,CBN 铣刀能够精确地按照设计要求进行铣削,保证模具的精度和表面质量。其高硬度和耐磨性使得在长时间的铣削过程中,刀具的磨损极小,减少了刀具的更换次数,提高了加工的连续性和生产效率。而且,CBN 铣刀在高速铣削时能够产生较小的切削力,降低了对机床主轴和工作台的负荷要求,有利于延长机床的使用寿命。

镗削加工

镗削主要用于加工内孔表面。CBN 镗刀在镗削高精度内孔时具有独特的优势。例如,在航空发动机的涡轮轴内孔加工中,对孔径精度、圆柱度和表面粗糙度要求极高。CBN 镗刀能够在保证这些精度要求的前提下,实现高效的镗削加工。由于 CBN 的良好导热性,在镗削过程中能够及时将内孔加工产生的热量散发出去,避免了因热变形而导致的孔径误差,确保了内孔的尺寸精度和形状精度。

三、CBN 材料的创新应用探索

超精密加工领域

随着现代科技对零部件精度要求的不断提高,超精密加工成为制造业的一个重要发展方向。CBN 材料在超精密加工中具有巨大的潜力。通过特殊的制备工艺和加工技术,可以将 CBN 制成纳米级别的切削刀具或磨粒,用于对光学镜片、硅片等超精密零件的加工。在光学镜片加工中,CBN 刀具能够实现对镜片表面的超光滑切削,减少后续的抛光工序,提高镜片的加工效率和质量。在硅片加工中,CBN 磨粒可以在保证硅片平整度和表面质量的前提下,提高磨削效率,满足半导体行业对硅片大规模生产的需求。

复合 CBN 材料的研发

为了进一步拓展 CBN 材料的性能和应用范围,科研人员开始研发各种复合 CBN 材料。例如,将 CBN 与金属基体(如钴、镍等)结合制成 CBN 金属基复合材料。这种复合材料既保留了 CBN 的高硬度和耐磨性,又具有金属基体的良好韧性和可加工性。在石油钻探领域,CBN 金属基复合材料可用于制造钻头,能够在坚硬的岩石层中高效地钻进,同时减少钻头的磨损和损坏,提高钻探效率和降低钻探成本。

四、CBN 产业的发展现状与挑战

目前,全球 CBN 产业正处于快速发展阶段。一些发达国家在 CBN 的制备技术、产品研发和应用推广方面处于领先地位。然而,CBN 产业也面临着一些挑战。首先,CBN 的制备成本仍然较高,这限制了其在一些中低端制造业中的大规模应用。其次,CBN 材料的标准化和质量控制体系还不够完善,不同厂家生产的 CBN 产品在性能和质量上存在一定差异,影响了用户对 CBN 产品的信任和选择。此外,CBN 材料的应用技术研发还需要进一步加强,特别是在与新型加工工艺和机床设备的适配性方面,需要更多的研究和探索。

尽管面临诸多挑战,但随着科技的不断进步和市场需求的持续增长,CBN 产业必将迎来更加辉煌的明天。通过技术创新降低成本、完善质量控制体系和加强应用技术研发,CBN 将在更多的行业和领域中得到广泛应用,为全球制造业的升级和发展注入强大的动力。

QQ咨询

QQ咨询