一、引言

超硬刀具在现代制造业中至关重要,其微刃性能对加工精度和表面质量影响巨大。深入研究微刃界,有助于提升超硬刀具性能,推动制造业进步。

二、微刃的微观结构

(一)晶体结构

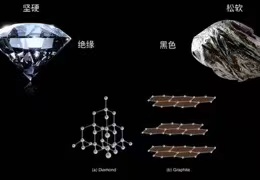

超硬刀具材料如立方氮化硼(CBN)和金刚石,其微刃晶体结构特殊。CBN 晶体的紧密排列赋予微刃高硬度和耐磨性;金刚石的碳原子共价键结构使微刃具备极高硬度和热导率。

(二)微观缺陷

微刃的微观缺陷,如位错、空位等,虽微小却影响性能。适量位错可增强微刃韧性,但过多会降低强度。研究缺陷形成与控制,对优化微刃性能意义重大。

三、微刃的制造工艺

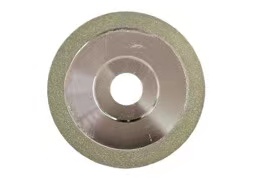

(一)精密磨削

精密磨削是制造微刃常用工艺。通过选择合适磨料、优化磨削参数,可获得高精度微刃。但磨削过程易产生热损伤,需精确控制磨削热。

(二)电火花加工

电火花加工能加工复杂形状微刃。利用放电腐蚀原理,在微刃表面形成特定结构。但该工艺可能导致微刃表面变质层,影响刀具寿命。

四、微刃性能对加工的影响

(一)加工精度

锋利且精度高的微刃能实现更精确材料去除,减小加工误差。在精密光学元件加工中,微刃精度决定元件表面粗糙度和形状精度。

(二)表面质量

微刃的磨损和破损会直接反映在加工表面。良好的微刃能降低表面粗糙度,减少划痕、撕裂等缺陷,提高工件表面质量。

五、微刃界的应用前景

(一)航空航天领域

在航空发动机叶片加工中,超硬刀具微刃可实现复杂型面高精度加工,提高叶片性能和可靠性。

(二)电子制造领域

用于芯片制造的超精密加工,微刃能满足芯片微小尺寸、高精度加工要求,推动电子设备小型化发展。

六、结论

微刃界充满奥秘,从微观结构到制造工艺,再到对加工的影响和应用前景,都有待深入探索。未来,随着研究深入,超硬刀具微刃将在更多领域发挥关键作用,推动制造业向更高精度、更高效率方向发展。

QQ咨询

QQ咨询