一、引言

高速切削作为一种先进的加工技术,具有提高加工效率、降低加工成本、改善加工表面质量等诸多优点,在机械制造、汽车、航空航天等领域得到了广泛应用。CBN 刀具因其高硬度、高耐磨性和良好的热稳定性等特性,成为高速切削领域的重要刀具材料之一。随着高速切削技术的不断发展,对 CBN 刀具的性能和可靠性提出了更高的要求。研究 CBN 刀具在高速切削领域的应用进展与关键技术,对于推动高速切削技术的进一步发展具有重要意义。

二、CBN 刀具在高速切削中的性能特点

(一)高切削速度适应性

CBN 刀具能够在较高的切削速度下保持稳定的切削性能。由于其高硬度和耐磨性,在高速切削时,CBN 刀具刃口不易发生塑性变形和磨损,能够有效保证加工精度和表面质量。例如,在高速铣削模具钢时,CBN 刀具的切削速度可比传统硬质合金刀具提高数倍,大大缩短了加工时间。

(二)良好的加工表面质量

在高速切削过程中,CBN 刀具切削力相对较小,且切削过程较为平稳,能够减少加工表面的残余应力和微观裂纹等缺陷,从而获得良好的加工表面质量。这对于一些对表面质量要求苛刻的零件加工,如光学元件、精密模具等,具有重要意义。

(三)高效率加工

CBN 刀具的高耐磨性使得其在高速切削时刀具寿命较长,减少了刀具更换次数,提高了加工效率。同时,较高的切削速度和进给量也能够显著缩短单个零件的加工时间,提高生产效率。在批量生产中,CBN 刀具的高效率加工优势更加明显。

三、CBN 刀具在高速切削领域应用面临的技术挑战

(一)刀具材料的强度和韧性不足

尽管 CBN 刀具具有高硬度和耐磨性,但与一些传统刀具材料相比,其强度和韧性相对较低。在高速切削过程中,尤其是在加工硬度较高或具有冲击性的工件材料时,CBN 刀具容易发生崩刃和破损,影响加工的连续性和稳定性。

(二)刀具与工件材料的适应性问题

不同的工件材料具有不同的物理和化学性质,CBN 刀具在加工某些特殊材料时,可能会出现刀具与工件材料之间的化学反应、粘结等问题,导致刀具磨损加剧,加工质量下降。例如,在加工一些有色金属及其合金时,CBN 刀具的切削性能可能不如预期。

(三)高速切削过程中的热管理问题

高速切削会产生大量的热量,导致刀具温度急剧升高。如果不能有效进行热管理,过高的温度会影响 CBN 刀具的性能和寿命,甚至导致刀具失效。如何在高速切削过程中实现刀具的良好散热和温度控制,是 CBN 刀具应用面临的一个重要技术挑战。

四、CBN 刀具在高速切削领域的关键技术研究

(一)刀具材料优化

复合化设计

通过将 CBN 与其他材料进行复合,如陶瓷、金属等,制备出具有优异综合性能的复合刀具材料。例如,CBN - 陶瓷复合材料结合了 CBN 的高硬度和陶瓷的良好韧性,能够提高刀具在高速切削时的抗崩刃能力和耐磨性。

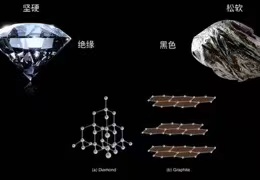

微观结构调控

通过优化 CBN 刀具材料的微观结构,如晶粒尺寸、晶界特性等,改善刀具的性能。细化 CBN 晶粒尺寸可以提高刀具的强度和韧性,同时保持其高硬度特性。采用先进的制备工艺,如热压烧结、化学气相沉积等,精确控制刀具材料的微观结构。

(二)制造工艺改进

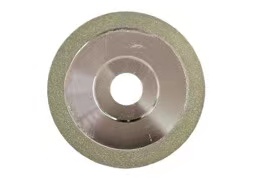

精密磨削技术

采用高精度的磨削工艺,保证 CBN 刀具刃口的锋利度和几何精度。先进的磨削设备和工艺能够减小刃口的微观缺陷,提高刀具的切削性能和使用寿命。例如,采用电解在线修整磨削技术,可以实现对 CBN 刀具的高精度磨削,提高刃口质量。

涂层工艺优化

进一步优化 CBN 刀具的涂层工艺,提高涂层与刀具基体的结合强度,改善涂层的性能。例如,采用多层涂层结构和新型涂层材料,如纳米复合涂层、梯度涂层等,能够有效降低刀具与工件之间的摩擦系数,提高刀具的抗氧化性和抗磨损能力。

(三)切削过程监控

刀具状态监测

利用传感器技术,实时监测 CBN 刀具在高速切削过程中的状态,如刀具磨损、破损等情况。通过监测刀具的振动、切削力、温度等参数,建立刀具状态与这些参数之间的关系模型,实现对刀具状态的准确判断。一旦发现刀具出现异常情况,及时采取措施,避免加工质量问题和刀具的进一步损坏。

切削参数自适应调整

根据刀具状态监测结果和加工过程中的实际情况,自动调整切削参数,如切削速度、进给量等,以保证加工过程的稳定性和高效性。采用先进的控制系统和算法,实现切削参数的自适应调整,提高 CBN 刀具在高速切削过程中的可靠性和加工质量。

五、结论

CBN 刀具在高速切削领域具有广阔的应用前景,但也面临着一系列技术挑战。通过不断优化刀具材料、改进制造工艺以及加强切削过程监控等关键技术研究,能够有效提升 CBN 刀具在高速切削时的性能和可靠性,推动高速切削技术的进一步发展。未来,随着相关技术的不断突破,CBN 刀具有望在高速切削领域发挥更加重要的作用,为制造业的高质量发展提供有力支持。

QQ咨询

QQ咨询