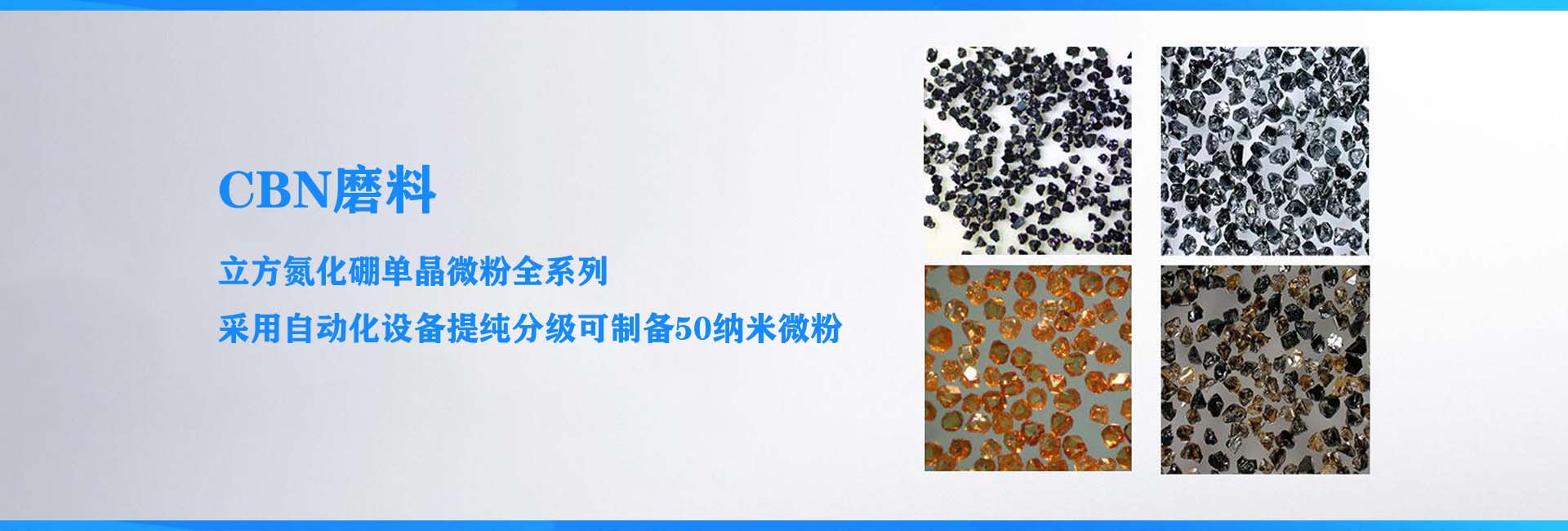

在当今高度工业化的时代,制造业对于零部件加工精度、效率及表面质量的要求持续攀升,材料加工技术面临着前所未有的挑战与机遇。立方氮化硼(CBN)磨料作为超硬材料领域的璀璨之星,凭借其独特且卓越的物理化学性能,在众多关键工业领域发挥着不可或缺的作用,成为推动精密加工工艺革新、提升产品质量与生产效能的核心利器。

硬度与耐磨性的卓越表现

CBN 磨料具有仅次于金刚石的超高硬度,其莫氏硬度达 9.5 - 10,这源于硼原子与氮原子间稳固且高强度的共价键结合,构建起紧密规整的晶体结构,使其在面对各类坚硬材料时,具备强大的切削与磨削能力。在加工淬硬钢(硬度可达 HRC60 - 65)、硬质合金等高硬度工件时,CBN 磨料的磨损速率相较于传统刚玉磨料显著降低,仅约为后者的 1/5 - 1/10。例如,在硬质合金刀具刃磨工序中,使用 CBN 砂轮可历经多次刃磨循环而保持磨粒的锋利状态,有效延长砂轮使用寿命,减少频繁更换磨具带来的停机时间与成本损耗。

出色的热稳定性

在材料磨削过程中,因摩擦生热现象普遍,加工区域温度常急剧攀升。CBN 磨料却展现出令人瞩目的热稳定性,能在高达 1200℃ - 1300℃的环境下维持自身晶体结构稳定,物理化学性能无明显劣化。对比金刚石,虽二者硬度相近,但金刚石在 700℃ - 800℃时便易与铁族元素发生化学反应,导致磨料快速损耗、加工精度失控;而 CBN 磨料可从容应对诸如钢铁类工件的高温磨削工况,确保磨削过程平稳、持续,加工表面质量得以可靠保障,像汽车发动机曲轴磨削,高速运转下 CBN 磨料有效规避了因热变形引发的尺寸偏差与表面烧伤问题。

良好的化学惰性

CBN 磨料对铁族金属等具备优异化学惰性,即便处于高温、高压磨削情境,也不易与工件材料发生化学反应生成黏附物或化合物。在加工合金钢、不锈钢等金属材料时,不会像碳化硅磨料那般在工件表面形成积屑瘤或化学反应层,既保证了加工表面纯净度、光洁度,利于后续工序衔接,又维持磨料切削刃锋利度,稳定磨削性能,为航空航天精密零部件(如钛合金航空发动机叶片、镍基高温合金涡轮盘等)的制造提供坚实支撑,满足其严苛质量与精度诉求。

钢铁工业中的关键角色

在钢铁轧制流程里,轧辊质量与精度左右着钢材产品规格与表面品质。CBN 磨料用于轧辊磨床,针对工作辊、支撑辊磨损修复与精度调整发挥独特优势。凭借精准磨削能力,高效去除轧辊表面疲劳层、氧化皮与局部缺陷,将轧辊圆柱度误差控制在极小范围(±0.005mm 以内),确保轧制板材厚度均匀(公差可达 ±0.05mm)、平整度高,大幅提升钢铁成材率与产品附加值。同时,在钢铁制品深加工阶段,对于各类齿轮、轴类零件(材质多为中碳合金钢经淬火、回火处理),CBN 砂轮可在一次装夹下完成粗磨、精磨,使齿轮齿面粗糙度达 Ra0.4 - 0.8μm,轴颈圆柱度达 ±0.002mm,强化零件传动精度与承载能力,契合机械装备高端化需求。

汽车制造精细加工环节的 “宠儿”

汽车发动机堪称整车 “心脏”,缸体、缸盖是核心部件,材质多为铝合金或铸铁且结构复杂、精度要求苛刻。CBN 磨料参与缸体缸筒珩磨工序,借助其均匀切削、自锐性好特点,雕琢出理想圆柱度(圆柱度误差<±0.003mm)、表面粗糙度(Ra0.2 - 0.4μm),保障活塞与缸筒间良好密封性、润滑性,降低油耗与尾气排放;在缸盖平面磨削上,CBN 砂轮保障平面度达 ±0.002mm,为气门座圈、喷油嘴等安装提供精准基准,提升发动机整体性能。汽车传动系统中,变速箱齿轮、传动轴经 CBN 磨料精细打磨,齿形精度达国标 5 - 6 级,表面硬度均匀、耐磨性优,抑制传动噪音、延长使用寿命,增强汽车行驶稳定性与舒适性。

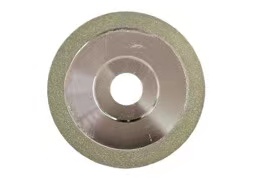

航空航天精密制造的坚实保障

航空航天零部件常采用钛合金、镍基高温合金等难加工材料,以满足耐高温、高强度、轻量化设计要求。CBN 磨料制成特殊结构砂轮(如电镀 CBN 砂轮、陶瓷结合剂 CBN 砂轮),适配五轴联动数控磨床,应对航空发动机叶片曲面轮廓精磨。精确控制叶片前缘、后缘厚度、曲率半径等关键参数,将轮廓度误差控制在 ±0.02mm 内,表面粗糙度达 Ra0.4μm 以下,提升叶片气动效率与疲劳寿命;在飞机起落架制造,起落架支柱、轮毂等零件经 CBN 磨料加工,尺寸精度达 ±0.01mm,满足严苛承载、抗冲击性能标准,筑牢飞行安全根基。

模具制造工艺升级的关键驱动力

模具作为工业生产 “母机”,注塑模具、压铸模具、冲压模具等质量关乎产品成型精度、外观与生产效率。CBN 磨料在模具型腔、型芯加工中 “大显身手”,针对模具钢(如 H13、NAK80 等)高精度磨削,可雕琢复杂纹理、精细拔模斜度,使模具尺寸公差严守 ±0.01mm,表面光洁如镜(粗糙度 Ra0.1 - 0.2μm),保障塑料制品、压铸件表面质量精美、脱模顺畅,在 3C 产品外壳模具、汽车覆盖件压铸模具领域广泛应用,助力制造业产品升级迭代。

半导体硅片超精密加工的 “新希望”

半导体产业蓬勃发展,硅片作为芯片基础衬底,对表面平整度、粗糙度及晶体完整性要求达原子级。CBN 磨料借助纳米级粒度调控、特殊化学机械研磨(CMP)工艺,深度参与硅片研磨、抛光流程。从初始硅锭切割后的粗磨,到化学机械抛光前精磨,将硅片总厚度偏差(TTV)控制在 ±0.5μm 内,局部平整度(SFQR)达 ±0.1μm,表面粗糙度低至纳米级(Ra<0.5nm),为光刻、蚀刻等后续芯片制造工序构筑近乎完美 “舞台”,赋能芯片微型化、高性能化发展。

新能源装备制造的 “助力剂”

新能源汽车动力电池、光伏电池生产中,CBN 磨料亦发挥独特价值。在动力电池电极材料(如磷酸铁锂、三元材料)研磨,精准控制粒度分布、形貌,提升电池充放电性能与循环寿命;光伏硅片切割后边缘研磨,CBN 磨料确保硅片边缘光滑、无崩边缺角,降低电池片串联电阻,提高光伏发电效率,推动新能源产业制造工艺向精细化、高效化迈进。

当前,CBN 磨料虽优势显著,但应用亦存挑战。制备成本偏高限制其在部分中低端市场普及,复杂合成工艺、昂贵触媒材料拉高价格门槛;磨料与结合剂适配性研究仍有深化空间,部分结合剂难以充分彰显 CBN 性能优势、保障砂轮寿命;行业标准有待完善统一,不同厂家产品质量波动影响终端应用稳定性。展望未来,随着科研投入递增、制备技术革新(像新型低温低压合成法探索、绿色高效触媒研发),成本有望降低;借助材料基因组、大数据分析优化磨料 - 结合剂配方,提升适配精准度;协同产业上下游完善标准体系,拓展 CBN 磨料在量子计算芯片、深海装备等新兴高精密领域应用版图,续写精密加工辉煌篇章

QQ咨询

QQ咨询