一、硬度与耐磨性相关问答

CBN 刀具的硬度在刀具材料领域处于何种地位,具体数值表现如何?

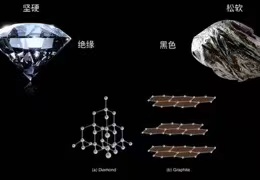

立方氮化硼(CBN)刀具凭借其卓越的硬度在刀具材料中占据重要地位,其莫氏硬度高达 9.5 - 10,仅次于天然金刚石(莫氏硬度 10)。在努氏硬度测试体系下,CBN 的硬度值能达到 4500 - 5000HK,远超传统的硬质合金刀具(努氏硬度通常在 1500 - 2500HK)以及高速钢刀具(努氏硬度约 800 - 1200HK)。这种超高硬度使得 CBN 刀具在切削高硬度材料时,犹如一把锋利且坚韧的 “微型利刃”,能够轻松切入材料表面,稳定地去除工件上的微小切屑,即使面对硬度高达 60 - 65HRC 的淬火钢、冷硬铸铁等难加工材料,依然能保持出色的切削性能,而传统刀具在加工此类材料时,往往迅速磨损,切削刃崩坏,无法保证加工精度和效率。出众的硬度如何转化为优异的耐磨性,在实际加工中有哪些体现?

CBN 刀具的高硬度直接关联其卓越的耐磨性。在切削过程中,硬度优势使其切削刃能抵御工件材料的强烈摩擦与挤压,不易发生变形、破损。以汽车发动机缸体的加工为例,缸体材料多为高强度灰铸铁,硬度较高且含有硬质点、砂粒等杂质。使用 CBN 刀具进行铣削、镗削时,刀具在长时间、高强度的切削工况下,磨损速度极为缓慢,相较于硬质合金刀具,CBN 刀具的刀具寿命可延长 3 - 5 倍,能持续稳定地保证缸体各孔径、平面的尺寸精度与表面粗糙度,大幅减少刀具更换频次,提高生产效率,降低加工成本。

二、热稳定性问答

CBN 刀具的热稳定性指标如何,能承受多高切削温度?

CBN 刀具拥有令人瞩目的热稳定性,可耐受 1200℃及以上的高温。在切削加工时,刀具与工件高速摩擦产生大量热量,切削区温度常常迅速攀升。例如在高速车削镍基高温合金(常用于航空发动机涡轮叶片等关键部件)时,切削速度可达 100 - 200m/min,此时切削区温度能达到 800 - 1000℃,CBN 刀具在此高温环境下,晶体结构保持稳定,不会像高速钢刀具那样因温度升高出现回火软化现象,也不会像部分硬质合金刀具发生钴相扩散、WC 晶粒长大等劣化行为,从而稳定维持切削刃的锋利度与强度,确保加工精度和质量。良好的热稳定性对切削加工过程和工件质量有何积极影响?

热稳定性为切削加工带来多方面益处。在加工过程中,它保障了刀具性能的连贯性,避免因受热失效频繁换刀,提升加工效率。从工件质量角度看,稳定的刀具性能可防止因刀具受热变形、磨损加剧导致的工件尺寸偏差、表面烧伤与微观裂纹等缺陷。在精密模具加工中,使用 CBN 刀具铣削高硬度模具钢,模具复杂的型腔、型芯结构对尺寸精度要求苛刻(公差常控制在 ±0.01 - 0.05mm),CBN 刀具凭借热稳性,在长时间切削中保证高精度成型,加工出的模具表面质量高、尺寸精准,有效提升模具使用寿命与冲压、注塑产品质量。

三、化学惰性问答

CBN 刀具相较于其他刀具,在化学惰性方面有何突出表现,对常见金属加工时的反应情况怎样?

CBN 刀具化学组成是硼和氮以共价键结合成的立方晶体结构,化学惰性极强,尤其在高温切削环境下,与铁族金属(如铁、镍、钴等)及合金的化学反应活性极低。在加工铁基合金(如 45 钢、合金钢等)时,即便切削区温度升至 800 - 1000℃,CBN 刀具也不会像硬质合金刀具那样与铁发生黏附、扩散,形成复杂的金属间化合物。例如在车削淬火后的 45 钢传动轴时,CBN 刀具表面保持洁净,切削刃始终锋利,无积屑瘤生成,而硬质合金刀具易出现黏刀现象,导致切削力波动、工件表面粗糙度恶化;在加工镍基高温合金时,CBN 刀具同样抵御镍元素侵蚀,维持稳定切削性能,相较之下,高速钢刀具则容易在合金化学作用下出现腐蚀磨损,寿命大打折扣。强大的化学惰性如何保障加工精度与刀具寿命的提升?

化学惰性从两方面助力加工精度与刀具寿命提升。其一,避免化学反应产生的黏附、腐蚀磨损,确保刀具切削刃形状稳定,在连续切削中保持精准切削厚度与方向,像航空航天精密零部件加工,细微尺寸偏差都可能影响整机性能,CBN 刀具化学惰性保障尺寸精度控制在极小公差范围内。其二,减少刀具因化学侵蚀损耗,延长刀具有效工作时长。如在数控铣床上用 CBN 刀具加工镍基合金航空发动机机匣,刀具单次使用寿命比传统硬质合金刀具提高 2 - 3 倍,降低刀具成本,保障加工稳定性,契合航空制造高质量、高效益需求。

四、切削效率问答

CBN 刀具凭借哪些性能优势实现较高切削效率,与传统刀具对比数据如何?

CBN 刀具的高硬度、良好热稳定性与化学惰性协同发力提升切削效率。高硬度使其能采用更大切削参数,热稳定性保障在高速切削高温下正常工作,化学惰性避免黏附、磨损干扰切削过程。在车削硬度 60HRC 的淬硬钢时,CBN 刀具切削速度可比硬质合金刀具提高 2 - 3 倍,进给量增大 1 - 2 倍,材料去除率提升 3 - 6 倍。例如在轴承套圈加工生产线,使用 CBN 刀具车削,单件加工时间从使用硬质合金刀具时的 10 分钟缩短至 3 - 4 分钟,大幅提高生产节拍,在批量生产中经济效益显著。在不同工况(如粗加工、精加工)下,CBN 刀具怎样发挥切削效率优势?

粗加工时,CBN 刀具凭借高硬度、耐磨性与允许的高切削参数,快速去除大量余量。像锻造毛坯的粗车削,CBN 刀具以大进给、高切削速度切削,迅速将余量削减,且因抗冲击性能良好,不惧毛坯表面硬皮、余量不均等状况。精加工阶段,其稳定切削性能与化学惰性凸显,切削刃锋利、稳定,在低进给下实现高精度、低粗糙度加工,满足如精密齿轮齿面(表面粗糙度要求 Ra 0.4 - 0.8μm)、模具型腔(尺寸公差 ±0.01 - 0.03mm)精加工标准,减少后续研磨、珩磨工序,一站式提升加工效率与质量。

五、适用材料范围问答

CBN 刀具主要适用于哪些类型的材料加工,列举典型实例?

CBN 刀具适配多种高硬度、难加工材料。在钢铁材料领域,对淬火钢(45 钢、Cr12MoV 等经淬火处理达 55 - 65HRC)的切削加工优势显著,用于制造汽车、机床等零部件;冷硬铸铁(如机床导轨)硬度高、含石墨片,CBN 刀具能有效应对,保证加工表面平整度。在合金材料方面,镍基高温合金(Inconel 718、GH4169 等用于航空发动机、燃气轮机高温部件)、钴基合金(航空发动机叶片、导向器等),因材料难切削、高温强度高,CBN 刀具借助综合性能实现稳定加工;还有高硬度有色金属,像硬质铝合金(用于航空航天结构件)经时效处理硬度提升后,CBN 刀具也可精准高效切削。针对新兴材料或特殊材料,CBN 刀具展现出怎样的加工适应性?

随着材料科技发展,新型陶瓷基复合材料(用于航空航天热防护结构、高端电子封装)、金属基复合材料(含碳化硅、碳纤维增强金属)涌现。CBN 刀具利用高硬度尝试切入这些脆性与韧性兼具、硬质点多的材料,在加工陶瓷基复合材料时,虽材料硬度高、脆性大,但 CBN 刀具合理调整切削参数,抑制材料崩裂,实现轮廓成型;对金属基复合材料,凭借化学惰性、耐磨性克服增强相磨损刀具难题,拓展加工边界,助力新兴材料在高端制造领域应用推广。

QQ咨询

QQ咨询