一、引言

随着现代制造业的高速发展,对金属加工精度、效率和表面质量的要求日益提高。传统的刀具材料在切削一些难加工材料时面临诸多挑战,而立方氮化硼(CBN)刀具的出现为解决这些问题提供了有效途径。CBN 具有仅次于金刚石的硬度和优良的热稳定性等特性,使其在金属切削加工领域逐渐崭露头角并得到广泛应用。

二、CBN 刀具的特性

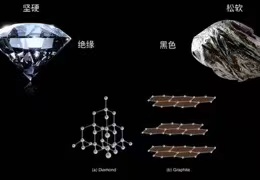

(一)高硬度

CBN 的硬度仅次于金刚石,其显微硬度可达 8000 - 9000HV,远高于硬质合金和高速钢。这使得 CBN 刀具能够轻松应对各种高硬度金属材料的切削加工,在加工淬硬钢、冷硬铸铁等材料时表现出卓越的切削性能。

(二)高热稳定性

CBN 在高温下仍能保持良好的物理和化学性能。其耐热性可达 1400℃以上,相比之下,硬质合金在 800 - 1000℃时就会发生明显的软化和磨损加剧现象。在高速切削过程中,CBN 刀具能够有效抵御切削热的影响,减少刀具的热变形和磨损,从而保证加工精度和表面质量。

(三)高耐磨性

由于 CBN 具有高硬度和良好的化学稳定性,其耐磨性极佳。在切削过程中,刀具与工件材料之间的摩擦不易使 CBN 刀具产生严重磨损,刀具的使用寿命长,可显著减少刀具的更换次数,提高加工效率,降低加工成本。

(四)化学惰性

CBN 对铁族元素具有较强的化学惰性,在切削钢铁等金属材料时,不易发生化学反应,避免了刀具因化学腐蚀而导致的磨损,进一步提高了刀具的耐用度和加工质量。

三、CBN 刀具在金属切削中的应用

(一)切削淬硬钢

淬硬钢通常硬度较高(HRC45 及以上),传统刀具切削时切削力大、刀具磨损快、加工表面质量差。CBN 刀具在切削淬硬钢时,由于其高硬度和高热稳定性,能够以较高的切削速度进行加工。在切削过程中,切屑形成机理主要为剪切滑移,CBN 刀具的切削刃能够有效地切入工件材料,使切屑连续而规则地形成。同时,合理选择切削参数,如切削速度、进给量和切削深度,可以进一步优化切削过程,降低切削力,减少表面粗糙度,提高加工精度。例如,在汽车发动机曲轴的加工中,采用 CBN 刀具对淬硬后的曲轴轴颈进行精车,不仅加工效率大幅提高,而且表面质量满足了高精度的要求,显著提升了曲轴的性能和使用寿命。

(二)切削铸铁

铸铁是一种常见的金属材料,包括灰铸铁、球墨铸铁等。铸铁中含有较多的石墨和硬质点,传统刀具切削时容易产生崩刃和磨损。CBN 刀具在切削铸铁时表现出良好的适应性。对于灰铸铁,CBN 刀具能够有效抑制切削过程中的石墨剥落,减少刀具磨损。在切削球墨铸铁时,其高硬度和耐磨性能够应对球墨铸铁中的硬质相,保证切削的顺利进行。在机床导轨的加工中,采用 CBN 刀具对铸铁导轨进行铣削和刮削加工,可获得高精度、低粗糙度的导轨表面,提高了机床的运动精度和稳定性。

四、CBN 刀具的切削机理

(一)切屑形成过程

在 CBN 刀具切削金属材料时,刀具前刀面与工件材料接触并施加切削力。当切削力超过工件材料的屈服强度时,工件材料开始发生塑性变形,形成剪切滑移区。随着刀具的继续推进,剪切滑移逐渐扩展,切屑沿刀具前刀面流出。CBN 刀具的锋利切削刃和高硬度有助于精确地控制切屑的形成过程,使切屑厚度均匀、形状规则,减少切削力的波动和加工表面的缺陷。

(二)切削力与切削温度

CBN 刀具由于其优异的性能,在切削过程中能够降低切削力和切削温度。与传统刀具相比,CBN 刀具的切削力可降低 20% - 30%。这是因为 CBN 刀具的高硬度和良好的切削性能使得切削过程更加平稳,减少了切削力的峰值。同时,其高热稳定性能够有效地将切削热传导出去,降低刀具与工件接触区域的温度。较低的切削温度有助于减少工件材料的热变形,提高加工精度,同时也减轻了刀具的热磨损,延长刀具寿命。

五、CBN 刀具的磨损形式与机制

(一)磨损形式

(二)磨损机制

CBN 刀具的磨损机制主要与切削过程中的力学、热学和化学因素相关。切削力的作用导致刀具与工件材料之间的摩擦和机械磨损;切削热的积累使刀具表面温度升高,促进了粘结磨损和氧化磨损的发生;而工件材料的化学活性以及切削环境中的介质(如氧气)则引发了化学磨损。这些磨损机制相互作用、相互影响,共同决定了 CBN 刀具的磨损过程和使用寿命。

六、CBN 刀具的应用现状与发展趋势

(一)应用现状

目前,CBN 刀具在汽车制造、航空航天、机械加工等众多领域得到了广泛应用。在汽车制造中,用于发动机零部件(如曲轴、凸轮轴等)的加工;在航空航天领域,用于钛合金、高温合金等难加工材料的切削;在机械加工行业,对各种淬硬钢和铸铁件的精密加工发挥着重要作用。随着制造业的不断升级,CBN 刀具的市场需求持续增长,其应用范围也在不断拓展。

(二)发展趋势

七、结论

CBN 刀具以其高硬度、高热稳定性、高耐磨性和化学惰性等独特优势,在金属切削加工领域展现出卓越的性能。在切削淬硬钢、铸铁等金属材料时,具有良好的切削性能和加工精度,其切削机理独特,磨损形式和机制复杂。目前,CBN 刀具在众多制造业领域已得到广泛应用,且随着技术的不断进步,其在刀具结构优化、与先进制造技术融合以及新型材料研发等方面将迎来更大的发展机遇。持续深入研究和应用 CBN 刀具,将对推动现代金属切削加工技术的进步和制造业的高质量发展具有极为重要的意义。

QQ咨询

QQ咨询