一、引言

随着现代制造业对高精度、高效率加工需求的不断增长,砂轮作为磨削加工中的关键工具,其性能的提升备受关注。金属烧结砂轮因其具有较高的硬度、强度和良好的导热性,在硬脆材料(如陶瓷、光学玻璃、半导体材料等)的精密磨削加工中具有独特的优势。然而,金属烧结砂轮的制备工艺较为复杂,其工艺参数的微小变化可能对砂轮的微观结构和磨削性能产生显著影响。因此,深入研究金属烧结砂轮的制备工艺优化及其磨削性能具有重要的理论和实际意义。

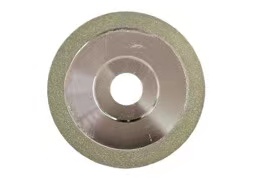

二、金属烧结砂轮的制备工艺

(一)原材料选择

金属烧结砂轮的主要原材料包括金属基体粉末和磨料颗粒。常用的金属基体粉末有铁基、钴基、镍基等合金粉末,这些粉末具有良好的综合力学性能和可烧结性。磨料颗粒则根据加工材料的不同可选择金刚石、立方氮化硼(CBN)等超硬磨料。在选择原材料时,需考虑磨料与金属基体的相容性、粉末的粒度分布等因素。例如,对于金刚石磨料,其表面通常需进行金属化处理以增强与金属基体的结合力。

(二)混料

将选定的金属基体粉末和磨料颗粒按照一定的比例在球磨机中进行混合。混料过程中,需控制球料比、球磨时间和转速等参数,以确保粉末混合均匀。同时,为了防止粉末在混料过程中氧化,可采用惰性气体保护。

(三)成型

混料均匀后的粉末采用冷压成型或热压成型工艺制备砂轮坯体。冷压成型是在常温下施加一定的压力使粉末成型,其设备简单,但成型压力较高且坯体密度相对较低。热压成型则是在高温和压力同时作用下进行成型,能够提高坯体的致密度,但设备成本较高且工艺控制较为复杂。成型压力、保压时间等参数对坯体的密度和强度有重要影响。

(四)烧结

烧结是金属烧结砂轮制备的关键环节。烧结工艺参数主要包括烧结温度、烧结压力和烧结时间。烧结温度决定了金属粉末的原子扩散速率和化学反应程度,过高的温度可能导致磨料颗粒的损伤或金属基体的晶粒长大,而过低的温度则会使烧结不充分,砂轮强度不足。烧结压力有助于粉末颗粒的紧密接触和孔隙的减少,提高砂轮的致密度。烧结时间也需合理控制,过长的烧结时间可能增加生产成本并导致砂轮性能劣化,而过短则无法达到理想的烧结效果。

三、实验设计与方法

(一)实验材料

选用粒度为 40 - 60μm 的金刚石磨料,金属基体采用钴基合金粉末(Co 含量 60%,其余为 Cr、W 等合金元素),粉末粒度为 1 - 5μm。

(二)实验设备

1.

球磨机:用于粉末混合,型号为 QM - 3SP04。

2.

3.

热压烧结炉:可精确控制烧结温度、压力和时间,型号为 ZTY - 40 - 20。

4.

5.

精密磨床:用于磨削性能测试,型号为 MGK7120。

6.

7.

X 射线衍射仪:分析砂轮的物相组成,型号为 D8 Advance。

8.

9.

扫描电子显微镜:观察砂轮的微观结构,型号为 S - 4800。

10.

(三)实验方案

采用正交实验设计方法,以烧结温度(A)、烧结压力(B)、烧结时间(C)为变量,每个变量取三个水平,具体取值如表 1 所示。制备不同工艺参数下的金属烧结砂轮,并对其微观结构和磨削性能进行测试分析。

因素 | 水平 1 | 水平 2 | 水平 3 |

A 烧结温度(℃) | 800 | 850 | 900 |

B 烧结压力(MPa) | 20 | 30 | 40 |

C 烧结时间(min) | 30 | 45 | 60 |

四、金属烧结砂轮的微观结构分析

(一)XRD 分析

对不同工艺参数制备的金属烧结砂轮进行 XRD 分析,结果表明,主要物相为钴基合金相和金刚石相。在部分样品中,随着烧结温度的升高,出现了少量的金属间化合物相,这是由于高温下合金元素之间发生了扩散和反应。

(二)SEM 分析

通过 SEM 观察发现,在优化的烧结工艺参数下,金属基体与金刚石磨料结合紧密,金刚石颗粒均匀分布在金属基体中,金属基体的孔隙较少,呈现出较高的致密度。而在工艺参数不合理的情况下,如烧结温度过低或压力不足,金属基体中存在较多的孔隙,金刚石颗粒与基体的结合界面出现缝隙,这将严重影响砂轮的强度和磨削性能。

五、金属烧结砂轮的磨削性能测试

(一)磨削力测试

在精密磨床上对金属烧结砂轮的磨削力进行测试,采用三向力传感器分别测量法向磨削力 Fn、切向磨削力 Ft 和轴向磨削力 Fa。结果显示,随着烧结温度的升高,砂轮的硬度增加,磨削力呈现先减小后增大的趋势。在合适的烧结压力和时间下,较高的烧结温度能够使金属基体更加致密,对磨料的把持力增强,从而使磨料在磨削过程中更有效地切削工件,降低磨削力。但当温度过高时,金属基体的韧性下降,磨料容易脱落,导致磨削力增大。

(二)磨削表面粗糙度测试

使用表面粗糙度仪测量磨削后工件表面的粗糙度 Ra。实验发现,烧结压力对磨削表面粗糙度影响较大。较高的烧结压力能够使砂轮的组织更加均匀致密,磨料在磨削过程中的切削轨迹更加稳定,从而获得较低的表面粗糙度。烧结时间和温度也通过影响砂轮的微观结构间接影响表面粗糙度。

(三)材料去除率测试

材料去除率 Q 是衡量砂轮磨削效率的重要指标。通过测量磨削前后工件的质量差并结合磨削时间计算材料去除率。结果表明,在一定范围内,提高烧结温度、压力和时间均能提高金属烧结砂轮的材料去除率。这是因为优化的工艺参数使砂轮的硬度、强度和磨料的切削性能得到提升,能够更有效地去除工件材料。但当工艺参数超出合理范围时,砂轮的磨损加剧,材料去除率反而下降。

六、结果与讨论

(一)工艺参数对微观结构的影响

烧结温度是影响金属烧结砂轮微观结构的关键因素之一。温度升高时,金属粉末的原子扩散加剧,促进了烧结过程的进行,使金属基体的致密度提高,同时也可能导致晶粒长大和新相生成。烧结压力能够压缩粉末颗粒之间的孔隙,使金属基体更加紧密地包裹磨料颗粒,增强结合力。烧结时间则为原子扩散和化学反应提供了足够的时间,过长或过短的时间都会影响微观结构的均匀性和完整性。

(二)微观结构与磨削性能的关系

金属烧结砂轮的微观结构直接决定了其磨削性能。高致密度的金属基体能够更好地把持磨料颗粒,使磨料在磨削过程中稳定地切削工件,减少磨料的脱落和破损,从而降低磨削力、提高表面加工质量和材料去除率。良好的金属 - 磨料结合界面能够有效地传递磨削力,使磨料的切削作用得到充分发挥。

(三)工艺参数确定

通过对磨削力、表面粗糙度和材料去除率等性能指标的综合分析,确定金属烧结砂轮的制备工艺参数为:烧结温度 850℃、烧结压力 30MPa、烧结时间 45min。在此工艺参数下制备的金属烧结砂轮具有较好的微观结构和优异的磨削性能。

七、结论

1.

金属烧结砂轮的制备工艺对其微观结构和磨削性能有着重要影响。通过优化金属粉末选择和烧结工艺参数(温度、压力、时间),能够提高砂轮的致密度、硬度和强度,改善金属 - 磨料结合界面。

2.

3.

XRD 和 SEM 分析表明,优化工艺参数下的金属烧结砂轮金属基体与磨料结合良好,微观结构均匀致密。

4.

5.

磨削性能测试结果显示,工艺参数制备的砂轮在磨削力、表面粗糙度和材料去除率等方面表现出色,能够满足精密磨削加工的要求。本研究为金属烧结砂轮的制备和应用提供了有价值的参考,有助于推动其在精密制造领域的进一步发展。

6.

未来研究可进一步探索新型金属基体材料和磨料组合,以及采用更先进的制备工艺(如微波烧结、放电等离子烧结等)来进一步提升金属烧结砂轮的性能,拓展其应用范围。

QQ咨询

QQ咨询