一、引言

在机械加工领域,刀具的性能直接决定了加工效率、工件质量以及生产成本。随着现代制造业对高精度、高效率、高可靠性加工需求的不断攀升,传统刀具材料已难以满足严苛的加工要求。刀具涂层技术应运而生,通过在刀具基体表面沉积一层或多层具有特定性能的薄膜材料,能够显著改善刀具的切削性能,延长刀具使用寿命,拓宽其应用范围,成为推动切削加工技术进步的核心驱动力之一。

二、刀具涂层材料的类型

2.1 硬质合金涂层

硬质合金涂层是应用为广泛的刀具涂层材料之一,以其高硬度、良好的耐磨性和化学稳定性著称。常见的硬质合金涂层有 TiC、TiN、TiCN 等。TiC 涂层硬度高达 3000 - 3200 HV,具有优异的耐磨粒磨损能力,在切削钢材时能有效抵御切屑对刀具的擦伤,显著降低刀具磨损速率。TiN 涂层呈金黄色,不仅硬度较高(约 2000 HV),还具备较低的摩擦系数,可减小切削力,降低切削温度,在高速切削有色金属及部分合金钢时表现出色。TiCN 涂层综合了 TiC 与 TiN 的优点,通过调整碳氮比,其硬度可在较宽范围内调控,同时兼具良好的韧性与耐磨性,适用于多种材料的粗、精加工。

硬质合金涂层通常采用化学气相沉积(CVD)或物理气相沉积(PVD)方法制备。CVD 技术能在复杂形状刀具表面形成均匀、致密的涂层,沉积温度较高(一般 800 - 1050℃),有利于涂层与基体间的原子扩散,形成牢固结合;PVD 工艺沉积温度低(200 - 500℃),可避免高温对刀具基体力学性能的不利影响,适用于高速钢等对温度敏感的刀具材料,所制备涂层纯度高、组织结构致密,且涂层表面光洁度好。

2.2 陶瓷涂层

陶瓷涂层以氧化铝(Al₂O₃)、氮化硅(Si₃N₄)等为代表,具有极高的硬度、热稳定性和化学惰性。Al₂O₃涂层硬度可达 2000 - 2200 HV,在高温环境下仍能保持良好的力学性能,抗氧化温度高达 1000℃以上,切削时能有效抵御工件材料的黏附,减少积屑瘤生成,特别适用于高速切削铸铁及高温合金。Si₃N₄涂层则以其卓越的韧性和抗热震性能脱颖而出,在断续切削工况下表现优异,可承受较大的切削冲击载荷,常用于粗加工及复杂形状零件加工。

陶瓷涂层制备方法多样,如热喷涂技术,可快速将陶瓷粉末熔融并喷射到刀具表面形成涂层,工艺灵活,可现场修复刀具;溶胶 - 凝胶法能精准控制涂层成分与微观结构,制备出纯度高、均匀性好的陶瓷薄膜,但涂层厚度相对较薄;反应等离子喷涂利用等离子体激发化学反应,原位生成陶瓷涂层,涂层与基体结合紧密,质量上乘。

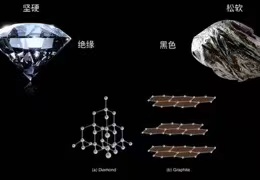

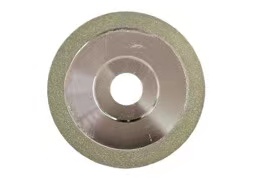

2.3 金刚石涂层

金刚石涂层是超硬刀具涂层的典范,硬度高达 8000 - 10000 HV,拥有无与伦比的耐磨性和低摩擦系数,切削刃锋利度持久,在加工高硅铝合金、石墨、陶瓷等难切削材料时展现出超高的加工效率与工件表面质量。化学气相沉积法是制备金刚石涂层的主流工艺,以甲烷、氢气等为气源,在高温等离子体环境下使碳原子沉积并结晶生长成金刚石结构。然而,金刚石涂层与金属基体热膨胀系数差异大,易导致涂层结合力欠佳,且涂层生长过程中易形成内应力集中,限制了其在一些重载切削场景的应用。

三、新型刀具涂层结构

3.1 多层复合涂层

多层复合涂层将不同特性的涂层材料交替堆叠,各层协同作用,取长补短。例如,TiN/TiAlN 多层涂层,TiN 层提供良好的韧性与附着基础,TiAlN 层凭借高铝含量在高温切削时形成稳定的氧化铝保护膜,提升涂层耐热性,有效延缓刀具磨损,在高速、高温切削合金钢领域成效显著。其制备关键在于精准控制各层厚度、沉积工艺参数,确保界面清晰、结合牢固,借助先进的多弧离子镀、磁控溅射等设备可实现复杂多层结构的高质量沉积。

3.2 纳米结构涂层

纳米结构涂层晶粒细化至纳米尺度,晶界占比大幅增加,赋予涂层独特性能。一方面,纳米晶涂层硬度显著提升,可达传统涂层数倍,如纳米 TiAlN 涂层硬度超 3500 HV;另一方面,众多晶界为位错运动提供阻碍,增强涂层韧性,还能改善涂层内部应力分布。通过纳米复合技术,将硬质纳米颗粒(如 SiC、TiB₂等)均匀分散于金属或陶瓷基体相,可进一步优化涂层综合性能,拓展其在精密、超精密加工中的应用,采用脉冲激光沉积、分子束外延等精细工艺能实现纳米结构的精细调控与生长。

3.3 梯度功能涂层

梯度功能涂层从基体到表面,成分、组织呈连续梯度变化,消除了传统涂层与基体因性能突变造成的界面应力集中问题。靠近基体侧涂层富含韧性元素,确保结合强度;表层富集高硬度、耐磨成分满足切削需求。以 WC/Co 基刀具上的梯度 TiC/TiN 涂层为例,从基体至表面 TiC 含量渐减,TiN 递增,使涂层热膨胀系数平稳过渡,结合力提升 30% - 50%,在重型切削、硬切削加工中有效抑制涂层剥落,延长刀具寿命,多采用等离子体增强 CVD、离子束辅助沉积等手段结合复杂的成分梯度控制技术制备。

四、刀具涂层材料存在的问题

尽管刀具涂层技术取得长足进步,但仍面临诸多挑战。涂层与基体结合力不足是关键问题之一,加工中的切削力、热冲击易引发涂层剥落,根源在于涂层沉积过程界面反应不充分、残余应力过大,尤其在高速切削高硬材料时剥落风险剧增;高温稳定性局限制约刀具高速加工能力,部分涂层在 800 - 900℃以上因氧化、晶粒长大、相结构转变等失效,无法满足新一代航空航天高温合金(工作温度超 1000℃)切削需求;涂层制备成本居高不下,复杂工艺、昂贵设备及高纯度原料抬高了生产成本,限制中小企业应用推广;此外,涂层均匀性与一致性控制困难,批量生产时刀具个体性能差异影响加工可靠性,复杂形状刀具的涂层均匀沉积更是技术难题。

五、刀具涂层材料的发展趋势

5.1 新型涂层材料体系研发

探索新型超硬、高熵合金涂层材料。高熵合金多主元特性使其具备独特微观结构与优异性能,如含 Al、Cr、Nb、Ti、V 等高熵合金涂层,经优化可融合高硬度、耐高温、耐腐蚀性,有望突破传统涂层性能瓶颈;开发兼具自润滑与切削性能涂层,将固体润滑剂(MoS₂、WS₂等)纳米颗粒复合入硬质涂层,在切削中形成润滑膜,降低摩擦磨损,减少冷却液使用,契合绿色制造理念;针对新兴工程材料加工,设计适配涂层,如为碳纤维复合材料加工研制低亲和性、抗静电涂层,解决纤维拔出、分层问题。

5.2 涂层工艺优化创新

结合先进制造技术革新涂层工艺。增材制造催生的选区激光熔化修复涂层技术,能原位修复受损刀具涂层,精准修复复杂微观结构;引入微纳加工手段,如聚焦离子束刻蚀修饰涂层表面纳米纹理,调控切削摩擦学性能;发展低温、高速沉积工艺,像脉冲等离子体增强 CVD 在 300 - 400℃实现高质量涂层沉积,缩短工艺周期,拓展涂层材料选择范围,降低热应力影响。

5.3 智能化涂层设计

借助大数据与人工智能实现涂层智能设计。收集海量切削工况、刀具寿命、涂层性能数据,构建数据库,运用机器学习算法挖掘数据关联,预测不同工况很优涂层配方与工艺参数;开发在线监测涂层磨损、失效的智能传感刀具,融合微机电系统(MEMS)传感器实时反馈切削力、温度、涂层状态,配合自适应加工系统动态调整切削参数,保障加工过程稳定、高效,引领刀具涂层向智能化、自适应方向迈进。

六、结论

刀具涂层材料历经多年发展,从基础硬质合金、陶瓷涂层到前沿的纳米复合、梯度功能涂层,极大推动切削技术革新。虽现下面临结合力、高温稳定性、成本等难题,但随着新型材料挖掘、工艺精进与智能化融入,未来刀具涂层有望突破现有局限,为高端装备制造、精密加工等领域注入强劲动力,持续提升制造精度、效率与绿色化水平,助力制造业迈向更高智能化、高性能加工新阶段。

QQ咨询

QQ咨询