一、引言

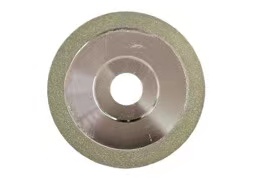

航空航天、能源装备、电子信息等高端产业蓬勃发展,镍基高温合金、钛合金、高性能陶瓷等难加工材料广泛应用,其复杂微观结构与特殊物化性能令常规加工刀具失效快、效率低、质量差。金刚石电镀砂轮以高硬度、耐磨性及化学稳定性崭露头角,挖掘其在难加工领域潜力,是突破精密制造瓶颈关键。

二、难加工材料特性与加工困境

(一)镍基合金

高温服役需求赋予镍基合金复杂析出相强化结构,硬度超 400HV,加工硬化率达 200% - 300%,传统砂轮磨削时切削力剧增、粘刀严重,致工件表面撕裂、砂轮快速磨损,像 Inconel 718 合金航空涡轮盘加工,表面粗糙度难控。

(二)钛合金

低弹性模量、高化学活性是钛合金加工 “拦路虎”,切削易变形颤振,600℃以上与刀具强亲和,普通磨具磨削烧伤、裂纹频发,如 Ti - 6Al - 4V 钛合金骨科植入物加工,精度与生物相容性难兼顾。

(三)工程陶瓷

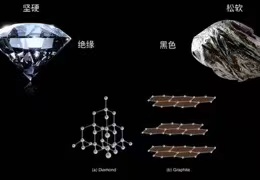

共价键或离子键主导的陶瓷材料硬度近 2000HV,脆性高,断裂韧性低,磨削时微裂纹极易扩展成宏观裂纹,传统磨轮无法承受高应力,加工成品率常低于 60%,如氮化硅陶瓷轴承加工精度挑战大。

三、金刚石电镀砂轮优势适配性

(一)超硬磨粒特性

金刚石努氏硬度达 7000 - 8000HK,远超难加工材料,能有效切入材料晶格,以微切削去除材料,降低加工硬化影响。如磨削镍基合金,磨粒切入深度可控,抑制裂纹萌生,保障表面质量。

(二)强结合镀层

电镀镍、钴等金属镀层与金刚石亲和好,高温稳定,将磨粒强力锚定,承受难材磨削高冲击。像钛合金加工热应力下,镀层仍紧裹磨粒,维持砂轮完整性,减少磨粒脱落致工件损伤。

(三)可按需化结构

可按需调磨粒浓度、粒度、砂轮孔隙。高浓度粗粒砂轮擅粗磨高效去除余量;细粒低浓度用于精磨光洁表面;多孔结构为陶瓷加工排屑散热,适配不同难材工序需求。

四、磨削实验方案设计

(一)实验设备与材料

采用高精度数控磨床,配高精度电主轴、冷却过滤系统;选代表性难材试件(尺寸规范),制备系列金刚石电镀砂轮(参数梯度化:磨粒粒度 100/120 - 400/500、浓度 40% - 100% 等)。

(二)实验参数变量

考察磨削参数:砂轮线速度(20 - 80m/s)、进给量(0.005 - 0.05mm/r)、磨削深度(0.01 - 0.1mm);分析砂轮结构参数(粒度、浓度、孔隙率)对加工指标影响,每组实验重复多次确保数据可靠。

五、实验结果剖析与工艺优化

(一)磨削力变化规律

随砂轮线速升、进给量与磨削深度降,磨削力减小;粗粒高浓度砂轮力大但材料去除快,精磨选细粒低浓降力保面质。如磨钛合金,优化参数后磨削力降 35%,抑制变形。

(二)表面质量提升

合适参数组合下,工件表面粗糙度大幅改善,镍基合金可达 Ra0.3μm 以下。高速低进给精磨,结合润滑冷却,抑制烧伤、裂纹,陶瓷表面完整性从 60% 提至 90% 以上。

(三)砂轮磨损管控

监控砂轮磨损量、形貌,依难材调磨粒把持力。钴基镀层砂轮磨镍基合金磨损慢;优化孔隙利于陶瓷磨削排屑,寿命延长 50%,维持稳定加工精度。

六、应用案例与效益评估

某航空企业用优化金刚石电镀砂轮磨 Inconel 718 叶片榫齿,效率升 60%,废品率从 15% 降至 5%,节省成本超百万元;电子陶瓷厂产氮化硅基板精度提级,良品率升 25%,满足 5G 芯片封装需求,催生显著经济效益与产业升级动力。

七、结论与展望

本研究明晰金刚石电镀砂轮加工难材优势,确立工艺参数库。后续聚焦复合超硬磨料研发,融合多相金刚石提升综合性能;引入智能监控技术,实时感知磨削状态自适应调参;拓展微纳制造应用,雕琢微观结构促难材超精密加工迈向新程。

QQ咨询

QQ咨询