一、引言

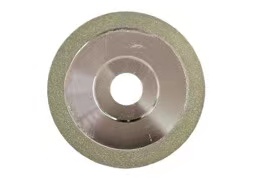

在现代制造业中,对于高精度、高效率的加工需求日益增长。碗形金刚石电镀砂轮作为一种重要的磨削工具,因其独特的结构和优异的磨削性能而备受关注。它能够在复杂形状工件的加工中发挥关键作用,如航空航天零件、模具等的精密磨削。因此,深入研究碗形金刚石电镀砂轮的制备与性能具有极为重要的意义。

二、碗形金刚石电镀砂轮的制备原理

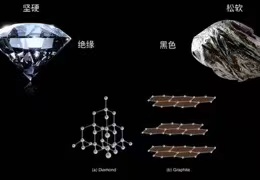

金刚石电镀砂轮的制备基于电镀原理,将金刚石磨粒均匀镶嵌在金属镀层中。在电镀过程中,以金属离子为镀层材料来源,在电场作用下,金属离子在阴极(基体)表面还原沉积形成金属镀层,同时金刚石磨粒被包裹其中,从而形成具有磨削能力的砂轮结构。对于碗形砂轮,其特殊的形状需要在模具设计和电镀工艺控制上进行针对性处理,以确保镀层均匀性和磨粒分布的合理性。

三、实验部分

(一)实验材料

选用优质的金刚石磨粒,其粒度根据具体加工需求确定。基体材料采用具有良好导电性和机械强度的金属,如铜或镍基合金等。电镀液主要成分包括主盐(如硫酸镍、氯化镍等)、络合剂(如柠檬酸钠等)、缓冲剂(如硼酸等)以及添加剂(如表面活性剂等)。

(二)实验设备

电镀槽、直流电源、加热与控温装置、搅拌器、粒度分析仪、硬度测试仪、磨损试验机、扫描电子显微镜等。

(三)碗形金刚石电镀砂轮的制备工艺

1. 基体预处理

对碗形基体进行除油、除锈、活化等处理,以提高基体表面的洁净度和活性,确保电镀层与基体的良好结合。

2. 配制电镀液

按照预定的配方准确称取电镀液各组分,在一定温度下搅拌溶解,调节 pH 值至合适范围,并进行充分的预电解处理,以去除电镀液中的杂质离子。

3. 电镀过程

将预处理后的基体作为阴极,合适的金属板作为阳极,置于电镀槽中。设定电镀电流密度、电镀时间、温度、搅拌速度等工艺参数。在电镀过程中,缓慢加入金刚石磨粒,并通过搅拌使其均匀分散在电镀液中,逐渐沉积在基体表面形成砂轮镀层。

4. 后处理

电镀完成后,对砂轮进行清洗、干燥处理,去除表面残留的电镀液和杂质,然后进行适当的修整,以获得理想的砂轮形状和表面平整度。

(四)性能测试与表征

1. 磨粒分布均匀性检测

采用扫描电子显微镜(SEM)对砂轮表面磨粒分布情况进行观察和分析,统计不同区域磨粒的密度和分布状态,评估其均匀性。

2. 硬度测试

利用硬度测试仪测定砂轮镀层的硬度,通过不同位置的多点测试取平均值,分析硬度分布情况及其与电镀工艺的关系。

3. 耐磨性测试

在磨损试验机上进行砂轮的耐磨性测试,设定一定的磨削参数,如磨削力、磨削速度、磨削时间等,测量砂轮在磨损过程中的质量损失或尺寸变化,计算其磨损率,评估耐磨性。

4. 磨削性能测试

以典型的工件材料为对象,进行碗形金刚石电镀砂轮的磨削实验。测量磨削后的工件表面粗糙度、加工精度等指标,分析砂轮的磨削性能,研究其与磨粒特性、镀层质量等因素的关系。

四、结果与讨论

(一)电镀液配方对砂轮性能的影响

1. 主盐浓度

主盐浓度影响金属离子的供给速率和镀层的生长速度。当主盐浓度较低时,镀层生长缓慢,可能导致磨粒镶嵌不牢固;而过高的主盐浓度则可能使镀层结晶粗糙,影响砂轮的表面质量和硬度。通过实验发现,在一定范围内适当提高主盐浓度可提高砂轮的硬度和耐磨性,但过高浓度会产生负面影响。

2. 络合剂与添加剂

络合剂能与金属离子形成稳定的络合物,控制金属离子的释放速度,从而影响镀层的均匀性和致密性。添加剂如表面活性剂可改善电镀液的润湿性和分散性,有利于磨粒在电镀液中的均匀悬浮和在基体表面的均匀沉积。实验表明,合适的络合剂和添加剂用量能显著提高磨粒分布的均匀性,进而提升砂轮的磨削性能。

(二)电镀工艺参数对砂轮性能的影响

1. 电流密度

电流密度是电镀过程中的关键参数。较小的电流密度会使镀层生长缓慢,磨粒结合力较弱;较大电流密度虽可加快镀层生长,但易导致镀层烧焦、结晶不均匀等问题。实验结果显示,存在一个很佳电流密度范围,在此范围内,砂轮镀层均匀、致密,磨粒结合牢固,硬度和耐磨性较好。

2. 电镀时间

电镀时间决定了镀层的厚度。随着电镀时间的增加,镀层逐渐增厚,磨粒嵌入深度增加,但过长的电镀时间可能使镀层内应力增大,导致砂轮出现裂纹等缺陷。合适的电镀时间能保证砂轮具有足够的磨粒把持力和良好的整体性能。

3. 温度与搅拌速度

电镀温度影响电镀液的离子扩散速率和反应速率。适宜的温度可提高镀层的质量和均匀性。搅拌速度则影响电镀液的对流和磨粒的悬浮状态。合理的搅拌速度能确保磨粒均匀分散在电镀液中并均匀沉积在基体上,避免出现磨粒团聚或局部沉积不均的现象。

(三)砂轮性能测试结果分析

1. 磨粒分布均匀性

通过 SEM 观察发现,优化后的制备工艺得到的碗形金刚石电镀砂轮表面磨粒分布较为均匀,在不同区域的磨粒密度偏差较小,这有利于在磨削过程中均匀地去除工件材料,提高磨削表面质量。

2. 硬度与耐磨性

硬度测试结果表明,砂轮镀层具有较高的硬度,且硬度分布相对均匀。在耐磨性测试中,优化后的砂轮磨损率较低,表明其具有良好的耐磨性能。这主要归因于合理的电镀液配方和工艺参数使得镀层致密、磨粒结合牢固,在磨削过程中磨粒不易脱落,镀层能有效地支撑磨粒进行磨削作业。

3. 磨削性能

在磨削性能测试中,碗形金刚石电镀砂轮对工件的磨削表面粗糙度可达较低水平,加工精度满足要求。这说明该砂轮在精密加工方面具有良好的应用性能,能够有效地实现对工件的高质量磨削加工。

五、结论

通过对碗形金刚石电镀砂轮的制备工艺研究与性能测试分析,得出以下结论:

1. 电镀液配方中的主盐浓度、络合剂和添加剂用量对砂轮的磨粒分布均匀性、硬度和耐磨性有着重要影响。

2. 电镀工艺参数如电流密度、电镀时间、温度和搅拌速度需要合理控制,以获得高质量的碗形金刚石电镀砂轮。

3. 优化后的制备工艺能够使碗形金刚石电镀砂轮具有均匀的磨粒分布、较高的硬度、良好的耐磨性和优异的磨削性能,在精密加工领域具有广阔的应用前景,有望为相关制造业的发展提供有力的技术支持,推动高精度加工技术的进步。

QQ咨询

QQ咨询