一、引言

在当代机械加工领域,随着材料科学的迅猛发展,各类高强度、高硬度、高韧性及耐腐蚀性优异的难加工材料,如钛合金、镍基合金、陶瓷材料及碳纤维复合材料等被广泛应用。传统刀具在加工这类材料时,面临刀具磨损过快、加工效率低下、加工精度难以保证等诸多棘手难题,超硬刀具应运而生成为解决上述困境的有效利器。超硬刀具以其卓越物理性能打破传统切削局限,革新加工工艺,已然成为现代高端制造不可或缺的关键要素,深度探究其技术内涵与应用实践极具现实意义。

二、超硬刀具概述

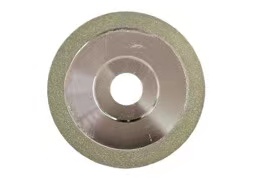

2.1 定义与分类

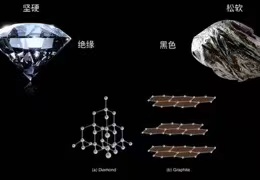

超硬刀具通常是指硬度显著高于传统高速钢、硬质合金刀具的切削工具,其主要类别为金刚石刀具与立方氮化硼刀具。金刚石刀具依其晶体结构差异分为天然金刚石刀具、人造聚晶金刚石刀具(PCD)。天然金刚石纯净度高、晶体完整性优,切削刃可达到原子级锋利度,不过资源稀缺、价格高昂限制大规模使用;PCD 则是借由高温高压将众多细小金刚石微粒聚结而成,兼具良好耐磨性与韧性,性价比优势突出,应用更为普遍。立方氮化硼刀具(CBN),有整体式 CBN 刀具、PCBN(聚晶立方氮化硼)刀具之分,PCBN 是在高温高压下以立方氮化硼微粉为原料烧结制成,硬度仅次于金刚石,热稳定性优良,化学惰性强,能胜任黑色金属及其合金的高速、高精度切削加工。

2.2 性能特点

2.2.1 高硬度与耐磨性

金刚石刀具硬度高达 10000 HV,立方氮化硼刀具硬度亦达 4000 - 5000 HV,远超硬质合金(1000 - 2000 HV)。在切削过程中,刀具与工件材料剧烈摩擦,超硬刀具凭借高硬度可有效抵御磨损,长期维持切削刃锋利状态,大幅延长刀具使用寿命,像加工高硅铝合金时,PCD 刀具寿命是硬质合金刀具的数十倍。

2.2.2 高导热性

金刚石热导率为 2000 W/(m・K) 左右,CBN 热导率也超 1000 W/(m・K),高效导热特性利于切削热快速传导扩散,降低刀具切削刃温度,减少因高温引发的刀具磨损、工件热变形等不良现象,保障加工精度与表面质量,在精密加工中意义重大。

2.2.3 化学稳定性

CBN 化学惰性出色,在 1000℃高温下对铁族元素几无化学反应,切削钢铁材料时能避免粘结磨损、扩散磨损;金刚石虽在高温下与铁有亲和作用,但在加工有色金属、非金属材料时展现良好化学稳定性,确保加工过程平稳可靠。

三、超硬刀具的制备工艺

3.1 高温高压合成法

高温高压合成是制造超硬刀具核心方法之一,常用于 PCD 与 PCBN 刀具制备。以 PCD 为例,将精选金刚石微粉置于特定模具,在 5 - 6 GPa 高压、1300 - 1500℃高温环境,借助金属触媒(如钴、镍等)催化,历经数分钟至数十分钟,促使金刚石微粒间形成牢固共价键结合,烧结成致密聚晶块体,经切割、刃磨等后续工序制得成品刀具。此工艺要点在于精准把控压力、温度、时间参数及触媒添加量,确保聚晶质量与性能稳定。对 PCBN 而言,是把立方氮化硼微粉与适量粘结剂(钛、铝等金属或陶瓷材料)均匀混合后,在类似高温高压条件下烧结,粘结剂作用是强化微粒结合、提升韧性,满足不同切削需求。

3.2 化学气相沉积法(CVD)

CVD 法制备金刚石刀具独具特色,在低压(1 - 100 kPa)、高温(700 - 1000℃)反应腔室,以含碳气体(甲烷、乙炔等)为碳源,氢气作载气与稀释气,借助微波、热丝等能量激发,气体分解、化合,碳原子在衬底(硅片、硬质合金等)表面沉积、结晶生长成金刚石薄膜。通过调控气体流量、比例、沉积时间与温度,可控制金刚石薄膜厚度、质量、晶型结构。此法制得金刚石纯度高、涂层附着力较强,能在复杂形状刀具表面沉积,拓展金刚石刀具应用范畴,不过沉积速率较慢、成本偏高是待攻克短板。

四、超硬刀具刃磨技术

超硬刀具的刃磨质量直接关联其切削性能发挥,鉴于超硬材料高硬度特质,常规刃磨手段难以奏效,多采用特种刃磨工艺。

4.1 电火花刃磨

基于电火花放电原理,刀具作阳极、工具电极作阴极,浸没于绝缘工作液(煤油、去离子水等),两极靠近时电场强度超介质击穿阈值,产生脉冲放电,瞬间高温(10000℃以上)蚀除刀具材料实现刃磨。放电参数(脉冲宽度、间隔、电流等)精密调整对刃口质量举足轻重,窄脉冲、小电流助于获取精细刃口,降低刃口粗糙度,适配精密加工刀具需求;同时合理匹配电极材料(铜、石墨等)与刀具,保障蚀除效率与刃磨精度平衡。

4.2 激光刃磨

利用高能量密度激光束聚焦于刀具切削刃区域,材料吸收激光能量迅速升温气化、熔化实现材料去除。通过数控系统精确操控激光光斑路径、功率、扫描速度,能刃磨出复杂刃形,对金刚石刀具,紫外激光因高光子能量、小热影响区优势,利于高质量刃磨。但激光刃磨易致刃口微裂纹、热影响层,后续需辅以适当研磨、抛光处理优化刃口完整性。

五、超硬刀具的应用

5.1 在航空航天领域的应用

航空航天零部件常采用钛合金、镍基高温合金等难切削材料制造,以求部件耐高温、高强度、轻量化性能。如钛合金航空发动机叶片加工,PCBN 刀具凭高硬度、热稳定性,可在高切削速度(100 - 200 m/min)、大进给量下作业,高效切除材料,抑制加工硬化与刀具磨损,保障叶片型面精度与表面质量;加工镍基合金涡轮盘时,金刚石涂层刀具借助低摩擦系数、优良耐磨性,削减切削力与切削热,显著提升加工效率与刀具耐用度,契合航空航天产品高精度、高质量、批量生产诉求。

5.2 在汽车制造领域的应用

汽车发动机缸体、变速器齿轮等关键部件对加工精度、表面粗糙度要求严苛。铸造铝合金缸体镗削、铣削中,PCD 刀具崭露头角,高速切削下切屑排出顺畅,无积屑瘤生成,确保缸筒内壁尺寸精度达 IT6 - IT7 级,表面粗糙度 Ra 值低至 0.8 - 1.6μm,提升发动机动力性能与燃油经济性;在淬硬齿轮加工,CBN 刀具可直接对 HRC58 - 62 的硬齿面精切,替代传统磨齿工艺,缩短加工周期、降低成本,为汽车高效生产注入动力。

5.3 在模具制造领域的应用

模具钢(如 Cr12MoV、P20 等)硬度高、韧性大,模具型腔、型芯加工难度大。CBN 刀具切入模具钢时,凭借自身高强度、耐磨损,维持稳定切削状态,精准复制模具设计轮廓,加工复杂曲面模具时,借助先进数控编程与刀具路径优化,减少刀具频繁换向、磨损,提升模具制造精度与寿命,增强模具在塑料、压铸等成型工艺中的使用性能,助力高品质模具产出。

六、超硬刀具的磨损机制与使用寿命影响因素

6.1 磨损机制

6.1.1 磨粒磨损

切削时,工件材料中硬质点、切屑内未断离硬质相,似微小 “磨粒” 在刀具表面划擦、刻划,致使刀具材料微量脱落损耗,在加工含碳化硅颗粒增强铝基复合材料时,该磨损尤为显著,频繁划擦致刀具前刀面、后刀面出现划痕、犁沟,切削刃钝圆半径增大。

6.1.2 粘结磨损

刀具与工件材料在高压、高温切削接触区,原子间亲和力促使双方材料局部粘结,随切屑流动,粘结处薄弱部分撕裂,刀具材料微粒被带走,切削钢材时,CBN 刀具若切削参数不当、切削液使用不佳,易与铁素体粘结,加剧磨损。

6.1.3 扩散磨损

在高温切削工况(超 800℃),刀具与工件元素活性大增,相互扩散渗透,刀具中关键强化元素(如金刚石刀具的碳、CBN 刀具的硼等)向工件扩散,致刀具表层成分、结构异变、性能弱化,加工镍基合金高温持续作用下,CBN 刀具硼原子向工件扩散,磨损速率攀升。

6.1.4 氧化磨损

当切削环境有氧存在且温度达临界值(金刚石约 450℃、CBN 约 1000℃),刀具表面与氧气反应生成氧化物,氧化物强度低、易脱落,新表面持续氧化、损耗,在干切削或切削液供液不足的高温加工场景,氧化磨损成为刀具失效主导因素之一。

6.2 使用寿命影响因素

6.2.1 切削参数

切削速度、进给量、切削深度关联切削力、切削热生成量。过高切削速度使刀具与工件摩擦加剧、切削热骤升,加快刀具磨损;进给量过大,切屑厚度增加,切削力过载冲击刀具,降低寿命,优化切削参数组合,依刀具材质、工件特性适配,能延长刀具服役期。

6.2.2 工件材料性质

工件材料硬度、韧性、导热性等左右刀具磨损,高硬度材料增强磨粒磨损,韧性材料易引发粘结磨损,导热差材料致切削热积聚升温,如加工高硬度淬火钢对比普通中碳钢,CBN 刀具磨损率显著提升,加工钛合金因低导热、高化学活性,刀具面临多重磨损挑战。

6.2.3 刀具几何参数

刀具前角、后角、刃倾角等几何参数决定切削刃锋利度、强度及切屑形态。前角过大削弱切削刃强度、易崩刃,后角过小致刀具后刀面摩擦严重,合理刃倾角改善切屑流向、分散切削力,精准设计几何参数可减缓磨损、延长寿命。

6.2.4 切削液

切削液具冷却、润滑、排屑功能,有效降低切削区温度、减轻摩擦。油性切削液在加工有色金属时为刀具提供良好润滑膜,减少粘结;水性切削液冷却效果优,抑制刀具高温氧化磨损,适配切削液依刀具 - 工件材料匹配性择取,缺切削液或选用失当将折损刀具寿命。

七、超硬刀具的发展趋势

7.1 新型超硬材料研发

探寻新超硬材料拓宽刀具选材边界,如类金刚石碳(DLC)、硼化氮纳米管复合超硬材料等,DLC 涂层兼备高硬度、低摩擦与良好化学稳定性,涂覆在刀具表面增强耐磨性、降低切削力;纳米复合超硬材料借纳米结构调控,整合多元优异性能,有望突破传统超硬刀具性能瓶颈,适配未来极端加工需求。

7.2 微观结构优化

在现有超硬材料基础,精细调控微观结构,从晶粒尺寸、取向到相分布层面革新。纳米晶超硬材料借超细晶粒(<100nm)强化晶界协同作用,提升韧性与硬度;定向生长晶体结构优化刀具受力分布、切削性能,如沿切削方向定向排列金刚石晶粒,强化刃口抗磨损能力,推进超硬刀具高性能化进程。

7.3 智能加工集成

嵌入传感器(切削力、温度、磨损传感器等)于超硬刀具,实时监测加工状态,经数据分析、处理反馈至数控系统,实现自适应控制切削参数,遇刀具异常磨损、切削力突变时自动调整,保障加工稳定性、延长刀具寿命,与工业 4.0 智能制造体系深度融合,迈向智能化加工新纪元。

八、结语

超硬刀具凭借独特性能优势,于难加工材料切削加工披荆斩棘,在多领域铸就高效、精密加工硕果。从制备工艺精进到刃磨技术革新、应用场景拓展,一路攻坚克难。然面对制造业持续进阶诉求,磨损管控、新材料新工艺研发、智能化融合等方面仍任重道远。未来,紧扣科技发展脉搏,深挖超硬刀具潜力,定将为高端制造产业升级、精密制造工艺突破注入磅礴动力,续写机械加工领域辉煌篇章。

QQ咨询

QQ咨询