在现代制造业蓬勃发展的浪潮中,材料的多样性与复杂性日益攀升,传统刀具加工方式在面对诸如高强度合金钢、陶瓷材料、碳纤维复合材料等难加工材料时,往往显得力不从心。超硬刀具加工技术凭借其卓越的硬度、耐磨性以及高温稳定性等优势,宛如精密利刃,划破传统加工局限,在航空航天、汽车制造、精密模具等众多关键领域披荆斩棘,重塑加工工艺格局,开启高效、精密制造新篇章。

一、超硬刀具概览

1.1 超硬刀具的界定与类别

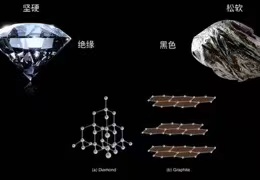

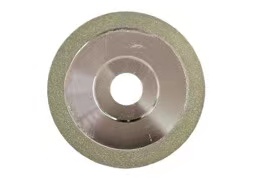

超硬刀具,相较于常规高速钢、硬质合金刀具,硬度更胜一筹,其主要成员包含金刚石刀具与立方氮化硼刀具。金刚石刀具家族涵盖天然金刚石刀具与人造聚晶金刚石刀具(PCD),天然金刚石出身 “天然”,晶体结构近乎完美,原子排列规整,切削刃锋利至能达原子尺度,切削时对工件表面 “精雕细琢”,加工精度超尘拔俗,不过,它恰似皇冠上的明珠,产量稀少、价格高昂,让诸多企业望而却步;人造聚晶金刚石刀具则亲民许多,以高温高压 “凝聚” 众多金刚石微粒,既保留高硬度、耐磨性,又在韧性上有所优化,性价比优势使其成为工业加工的 “宠儿”。立方氮化硼刀具(CBN),特别是聚晶立方氮化硼(PCBN)刀具,硬度紧追金刚石,热稳定性却更胜一筹,在高温 “烤验” 下坚守阵地,化学惰性使其与黑色金属 “短兵相接” 时,无惧化学反应,切削钢铁合金游刃有余。

1.2 性能 “闪光点”

超硬刀具的 “超硬” 二字绝非虚名,金刚石刀具硬度顶峰可达 10000 HV,CBN 刀具硬度亦在 4000 - 5000 HV 高位徘徊,对比硬质合金刀具的 1000 - 2000 HV,高下立判。这般高硬度宛如坚固盾牌,抵御切削中的磨损侵蚀,长时间维持切削刃锐利,延长刀具 “服役期”。以车削高硅铝合金为例,硬质合金刀具 “不堪重负”,频繁更换,而 PCD 刀具却能稳扎稳打,寿命是前者数十倍,尽显耐磨性优势。热导率方面,金刚石超 2000 W/(m・K),CBN 也超 1000 W/(m・K),仿若内置 “散热高速通道”,能将切削热迅速疏散,预防刀具因过热 “折戟”,也避免工件受热变形,牢牢锁住加工精度与表面质量,恰似精密加工的 “定海神针”。

二、超硬刀具加工的核心工艺

2.1 制备基石:高温高压合成与化学气相沉积

高温高压合成堪称超硬刀具的 “诞生摇篮”,尤其对 PCD 和 PCBN 刀具而言。在特制反应腔室,压力飙升至 5 - 6 GPa,温度跃至 1300 - 1500℃,金刚石或立方氮化硼微粉在金属触媒 “催化” 下,微粒间 “手拉手”,共价键紧密缔结,“成长” 为致密聚晶体,经切割、打磨等工序,蜕变出锋利刀具。过程恰似 “烈火锻金”,各参数火候需精准拿捏,压力欠火候则结合松散,温度失控易致晶粒异常生长,影响刀具品质。

化学气相沉积(CVD)则为超硬刀具披上 “定制铠甲”,在低压高温 “舞台”,含碳、含氮气体携原料 “粉墨登场”,在微波、热丝等 “特效助力” 下分解重组,碳原子有序沉积于衬底,“编织” 成金刚石薄膜,或氮硼原子 “共筑” 立方氮化硼涂层。此工艺妙处在于可依刀具用途 “量体裁衣”,调控膜层厚度、结构,然沉积速率慢、成本偏高,恰似 “慢工出细活”,后续成本控制与效率提升有待破题。

2.2 刃磨 “精修”:电火花与激光协同

超硬刀具刃磨宛如雕琢传世美玉,常规手艺难施,电火花刃磨 “异军突起”,刀具与工具电极 “潜入” 绝缘液,脉冲电流 “引爆” 放电,瞬间高温 “蚀除” 多余材料,恰似 “电火流星” 雕琢刀具轮廓。窄脉冲、低电流是雕琢 “细笔”,勾勒精细刃口;适配电极材料则是 “巧匠工具”,保障刃磨精度与效率平衡。激光刃磨亦不甘示弱,高能量激光束 “聚焦成针”,材料遇之气化、熔化,数控系统 “挥毫泼墨”,规划光斑轨迹,设计复杂刃形。只是激光 “热情” 过后,刃口或留微裂纹、热影响层,需研磨、抛光 “妙手回春”,抚平 “伤痕”。

三、超硬刀具在典型行业的 “攻坚” 应用

3.1 航空航天:翱翔天际的精密后盾

航空航天零部件宛如天空的 “精密拼图”,钛合金、镍基合金是 “硬核” 材料担当,强度高、耐热强,却极难加工。钛合金发动机叶片加工,恰似在 “金属丛林” 开辟蹊径,PCBN 刀具 “披坚执锐”,高速切削下切屑 “驯服” 排出,加工硬化、刀具磨损被有效抑制,叶片曲面精度、表面质量 “严丝合缝”;镍基合金涡轮盘加工,金刚石涂层刀具 “闪亮登场”,低摩擦 “轻装上阵”,切削力与热 “温顺乖巧”,加工效率与刀具寿命 “比翼齐飞”,为航空航天高要求量产筑牢根基。

3.2 汽车制造:速度与品质的 “传动” 纽带

汽车心脏(发动机)与传动关键(变速器)对加工精度求全责备。铝合金缸体铣镗削,PCD 刀具 “风驰电掣”,高速切削切屑 “一泻而出”,无积屑瘤 “捣乱”,缸筒内壁精度达 IT6 - IT7 级,表面光洁如镜(Ra 0.8 - 1.6μm),动力传输 “顺滑无阻”,燃油经济性 “水涨船高”;淬硬齿轮精切,CBN 刀具 “直面挑战”,硬齿面加工 “举重若轻”,取代磨齿 “繁文缛节”,加工周期 “大步缩短”,成本 “高台跳水”,为汽车高效产出 “换挡提速”。

3.3 模具制造:塑形世界的 “雕刻” 神器

模具钢 “刚硬顽固”,模具型腔、型芯加工似 “铁汉绣花”。CBN 刀具切入瞬间,高强度、耐磨损 “本色尽显”,切削状态稳如泰山,复杂曲面 “复刻” 精准无误。编程 “智慧大脑” 规划刀具路径,减少 “折返跑” 磨损,模具精度与寿命 “携手攀升”,注塑、压铸成型时,模具 “完美演绎”,塑料制品、压铸件品质 “脱胎换骨”。

四、超硬刀具加工的 “劲敌” 与 “制衡” 策略

4.1 磨损 “元凶”

磨粒磨损似 “沙砾暗箭”,工件硬质点、切屑硬颗粒 “划擦” 刀具,留下 “伤痕累累” 划痕,加工颗粒增强复合材料时,刀具 “伤痕” 密集;粘结磨损如 “粘性泥沼”,高压高温下刀具与工件 “亲密粘连”,切屑 “撕裂” 时,刀具材料被 “拖泥带水” 带走,钢材切削中,CBN 刀具稍不留神便深陷此境;扩散磨损像 “隐形渗透者”,高温时刀具与工件元素 “跨界串门”,刀具关键成分 “流失”,性能 “元气大伤”,镍基合金加工是其 “高发区”;氧化磨损若 “锈蚀幽灵”,有氧高温时刀具表面 “生锈剥落”,干切削或切削液 “断供”,刀具 “腐蚀” 加剧,寿命 “岌岌可危”。

4.2 寿命 “守护符”

切削参数是寿命 “调节阀”,切削速度 “狂飙”、进给量 “超载”、切削深度 “冒进”,皆会引发切削力与热 “海啸”,让刀具 “折损” 加速,合理调配则是 “延年益寿” 妙方;工件材料性质如 “命运罗盘”,硬度高、韧性强、导热差,皆会给刀具 “使绊子”,加工前 “摸清底细”、选准刀具,方能 “趋利避害”;刀具几何参数似 “人体经络”,前角、后角、刃倾角 “各司其职”,前角 “锐利有度”、后角 “避磨有方”、刃倾角 “导流有力”,精准设定可 “疏通” 切削应力,减缓磨损;切削液是 “清凉护盾”,冷却、润滑、排屑 “三效合一”,油性切削液 “润滑长袖善舞”,水性切削液 “冷却身手不凡”,适配选用,为刀具 “防暑降温”、减少摩擦,守护刀具 “健康长寿”。

五、超硬刀具加工的未来 “蓝图”

5.1 新材料 “拓荒”

科研 “探险家” 目光锚定新型超硬材料,类金刚石碳(DLC)“崭露头角”,涂层加持下硬度、化学稳定性 “双优”,摩擦系数 “低调”,切削 “顺滑”;硼化氮纳米管复合超硬材料 “异军突起”,纳米与复合 “双剑合璧”,整合多元优势,未来有望突破传统 “天花板”,为极端加工 “开山辟路”。

5.2 微观结构 “重塑”

微观世界 “魔术师” 聚焦晶粒,纳米晶超硬材料 “粉末登场”,超细晶粒 “紧密抱团”,强化晶界 “韧性防线”,提升整体性能;晶体定向生长 “排兵布阵”,切削受力 “均匀分摊”,刃口耐磨性 “更上一层楼”,从微观 “精耕细作”,驱动刀具性能 “迭代升级”。

5.3 智能化 “融合”

智能 “芯片大脑” 嵌入刀具,切削力、温度、磨损传感器 “眼观六路”,实时监测加工 “风吹草动”,数据 “飞线传讯” 至数控系统,参数 “智能调控”,遇异常 “秒速反应”,加工稳定性 “坚如磐石”,刀具寿命 “再续新篇”,与工业 4.0 “携手同行”,迈向智能加工 “新宇宙”。

六、结语

超硬刀具加工技术恰似现代制造业精密制造的 “火种”,点燃高效、高质量生产的 “燎原烈火”。从材料革新、工艺淬炼,到应对磨损、智能升华,一路砥砺奋进,突破重重枷锁。展望未来,它将扎根科技厚土,持续绽放光芒,在高端制造征途上,为产业革新注入不竭动力,雕琢工业发展的璀璨未来。

QQ咨询

QQ咨询