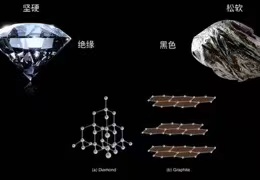

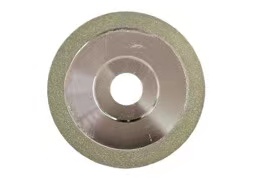

超硬刀具主要有金刚石刀具和立方氮化硼(CBN)刀具这两大类型。金刚石刀具的超硬特性源于天然或人造金刚石晶体,其碳原子以共价键结合形成正四面体结构,这种独特的晶格排列让金刚石拥有极高的硬度,摩氏硬度达 10,是自然界已知很硬的物质。天然金刚石稀缺且价格昂贵,人造金刚石多通过高温高压法(HPHT)或化学气相沉积法(CVD)制成,能在满足工业大量需求的同时保障质量,常用于加工有色金属、陶瓷等非铁材料,像铝合金精密零件的铣削、光学镜片的研磨,利用金刚石高硬度、低摩擦系数,可实现高精度、高光洁度表面加工。

立方氮化硼刀具则以立方氮化硼为关键材料,它是在高温高压条件下,由六方氮化硼等原料合成,晶体结构类似金刚石,硬度仅次于金刚石,摩氏硬度达 9.2 - 9.3。但它与金刚石不同,对铁元素化学稳定性强,能胜任淬火钢、耐热合金等黑色金属的高速切削,例如汽车发动机曲轴的硬车削,面对高硬度、高强度工件,CBN 刀具切削刃口保持锋利,耐用度出色,加工效率大幅高于传统硬质合金刀具。

问:超硬刀具对比传统硬质合金刀具,优势体现在哪些方面?

在硬度和耐磨性上,传统硬质合金刀具硬度通常在 89 - 93HRA,超硬刀具远超于此,金刚石刀具和 CBN 刀具的高硬度使其刃口更锋利、耐磨,加工过程中刀具磨损慢,长期保持良好切削状态,能大幅延长刀具寿命,减少频繁换刀停机时间,提升生产连续性。如在玻璃切割,金刚石刀具能完成数万次切割动作,硬质合金刀具则很快磨损报废。

切削速度方面,超硬刀具耐热性优良,允许的切削速度高。硬质合金刀具切削速度受限,高速切削时因高温软化、磨损加剧;超硬刀具工作温度达 1000℃甚至更高仍能稳定切削,CBN 刀具切削淬火钢时,切削速度可比硬质合金刀具提高 3 - 5 倍,极大缩短加工周期,降低单件加工成本。

加工精度和表面质量上,超硬刀具刃口能研磨到纳米级锋利度,切削时切削力小、振动弱,加工出的工件尺寸精度可达微米级,表面粗糙度值低。像模具加工,用超硬刀具铣削、电火花加工后的清角、光整加工,可获得近乎镜面的表面,减少后续手工打磨工序,提升模具品质与制造效率。

问:超硬刀具在哪些工业领域应用广泛,发挥着怎样关键的作用?

在汽车制造领域,发动机零部件多是高硬度合金钢、铸铁,像曲轴、凸轮轴、缸体等。CBN 刀具用于曲轴的硬车削,将淬火后的曲轴毛坯直接加工到尺寸精度要求,替代传统粗磨 - 精磨工艺,效率提升数倍,且表面完整性好,提升零件疲劳强度,保证发动机可靠性与耐久性;变速器齿轮加工,金刚石涂层刀具铣削齿轮齿面,高精度、高光洁度加工能降低啮合噪声、提高传动效率,助力汽车性能优化。

航空航天产业,钛合金、镍基高温合金大量用于发动机叶片、结构件制造,材料难加工、对刀具损耗大。超硬刀具凭借高硬度、耐热耐磨,可顺利切削这些材料,如用 CBN 刀具进行镍基合金涡轮盘的开槽、精车,满足复杂型面高精度加工,保障航空发动机高性能、高可靠性,助力航空产品轻量化设计与制造,推动航空航天技术发展。

电子信息行业,超硬刀具更是精密加工 “利器”。硅片切割,金刚石线锯能切出超薄硅片(厚度可达几十微米),切口窄、损耗小,保障芯片生产原材料质量与利用率;印制电路板(PCB)钻孔、铣边,微型超硬刀具确保小孔径高精度、无毛刺加工,满足电子产品小型化、集成化对精密零部件加工要求,是电子芯片制造、智能终端设备生产不可或缺支撑。

问:超硬刀具的制造工艺复杂在哪,如何保障刀具质量?

制造金刚石刀具,若采用高温高压法合成金刚石,需精确控制压力(5 - 10GPa)、温度(1200 - 2000℃)等极端工艺参数,参数波动影响金刚石结晶质量、粒度与纯度,进而影响刀具性能;后续刀具刃磨,要在高精度磨床上,用超硬磨料砂轮,依复杂编程轨迹,将金刚石刃口研磨到纳米级精度,过程中需严格监控砂轮磨损、切削力、温度,防止刃口崩裂、烧伤。

立方氮化硼刀具制造,原料混合配比、高温高压合成环节需精细调控,保证 CBN 晶体结构完整性与性能均匀性。刀具烧结成型时,结合剂选择与添加量要适配,确保 CBN 颗粒把持力与整体强度。质量保障上,从原材料检验开始,用光谱分析、显微镜观测把控质量;制造中,在线监测设备实时监控工艺参数、检测刀具尺寸精度与刃口缺陷;成品要经切削试验,对比标准样本,评估切削寿命、加工精度等指标,全方位确保超硬刀具高品质出厂,满足工业严苛加工需求。

QQ咨询

QQ咨询