一、CBN 磨料是什么?

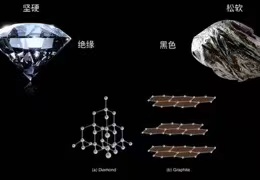

立方氮化硼(CBN)磨料是一种人工合成的超硬材料,它的硬度仅次于金刚石,具有卓越的耐磨性、高热稳定性以及良好的化学惰性。其晶体结构属于立方晶系,与金刚石的立方结构有相似性,但化学组成截然不同,CBN 是由硼原子和氮原子以共价键结合而成,化学式为 BN,常见的晶体形态呈规则的立方体状,这种规则结构赋予它均匀且稳定的物理性能。在微观层面,CBN 磨料的晶体颗粒表面光滑、棱角分明,有利于在磨削过程中精准高效地去除工件材料。

二、CBN 磨料是如何合成的?

1. 高温高压合成法(HTHP):这是目前很为常见且成熟的合成方式。将六方氮化硼(hBN)粉末作为原料,放入带有硬质合金顶锤的高压装置中,同时添加适量的金属催化剂(像镁、锂等碱金属或碱土金属),在高温(约 1200 - 1800℃)、高压(5 - 8GPa)环境下,经过数小时反应,六方氮化硼在催化剂作用下发生结构转变,原子重新排列组合成立方氮化硼晶体结构。反应过程中,金属催化剂能降低反应活化能,加速晶型转变,促进 CBN 晶粒成核与生长,形成不同粒度和品质的 CBN 磨料产品。例如在生产粗粒度 CBN 磨料用于重型磨削时,精准控制温度、压力及反应时长,确保晶体充分生长且均匀性良好。

2. 化学气相沉积法(CVD):以含硼、氮的气态化合物(如硼烷、氨气等)作为前驱体,在高温、低压的反应腔室中,借助等离子体、激光等能量源激发,使前驱体分解、反应,硼原子和氮原子在衬底表面逐层沉积、结晶,慢慢生长出立方氮化硼薄膜或晶粒。这种方法能够精准控制 CBN 生长层数、取向等微观结构,利于制备高质量、超薄的 CBN 涂层磨料,应用在精密刀具涂层等对精度、耐磨性要求极高领域,不过成本相对较高,产量规模较 HTHP 法小些。

三、CBN 磨料有哪些特性优势?

1. 高硬度与耐磨性:莫氏硬度达 9.5 - 10,仅次于金刚石,在磨削高硬度合金钢、淬火钢等难加工材料时,能长时间保持锋利切削刃,磨耗速度慢,使用寿命远超传统刚玉、碳化硅磨料,大幅降低频繁更换磨料频次,提升加工效率。像汽车发动机曲轴的磨削,使用 CBN 砂轮,单次修整后加工工件数量比普通砂轮多好几倍。

2. 高热稳定性:能耐受 1200℃以上高温,磨削过程中产生热量不易导致磨料自身结构变化、软化,避免磨粒过快磨损和砂轮堵塞,保障加工精度稳定性。在高速、高效磨削高温合金航空零部件时,依然稳定工作,维持良好切削性能,确保零件尺寸公差和表面质量符合严苛航空标准。

3. 化学惰性强:与铁族元素在高温下化学反应微弱,不易出现黏附、扩散磨损现象,加工铁基合金时保持自身性能,表面不被侵蚀,维持锋利度,减少工件表面烧伤、划痕等缺陷,加工后的工件表面完整性好、残余应力低,利于提升零件疲劳强度、耐磨性能等综合性能。

四、CBN 磨料在工业领域的典型应用有哪些?

1. 金属加工行业

1. 精密磨削轴承:滚动轴承的内外圈、滚子等关键部件,对尺寸精度、表面粗糙度要求极高(如表面粗糙度 Ra 常要求达 0.2 - 0.4μm)。CBN 砂轮凭借高精度修形能力、稳定磨削性能,可实现微量、均匀磨削去除,保证轴承各部件圆度、圆柱度等形位公差在微米级,提升轴承旋转精度、降低振动噪声,延长使用寿命,广泛应用于高端机床、风电设备等高精密旋转机械配套轴承制造。

2. 刀具刃磨:硬质合金刀具、高速钢刀具刃口需保持高锋利度与耐磨性,CBN 磨料制成的刀具磨盘,能精准修磨刃口角度、控制刃口半径在 10 - 30μm 理想范围,刃磨后刀具切削轻快、耐用,切削力稳定,加工零件表面质量优,在模具制造、航空航天零部件加工等精密切削场景不可或缺。

2. 汽车制造业

1. 发动机零部件加工:像曲轴、凸轮轴,材料多为高强度合金钢且经过淬火处理,硬度高达 55 - 65HRC。CBN 砂轮高速磨削时,高效去除余量,保证轴颈圆柱度、表面粗糙度达标,同时避免磨削烧伤、裂纹,满足发动机高功率、高可靠性运转对零部件精度和质量要求,提升汽车动力性能与耐久性。

2. 变速器齿轮磨齿:汽车变速器齿轮齿面精度、粗糙度影响传动效率、噪声控制。CBN 磨料磨齿,齿形精度可达 DIN 标准 5 - 6 级,表面粗糙度 Ra 约 0.4 - 0.8μm,显著优化齿轮啮合特性,降低传动噪声与振动,增强动力传输平稳性,契合现代汽车对舒适性、燃油经济性追求。

3. 航空航天领域

1. 高温合金加工:镍基、钴基高温合金用于航空发动机叶片、涡轮盘等核心部件,材料难切削、易加工硬化。CBN 刀具进行铣削、车削,能以较高切削速度、进给量加工,稳定断屑,降低切削力,抑制加工硬化,确保零件薄壁、复杂曲面高精度成型,保障航空发动机耐高温、高性能运行。

2. 钛合金磨削:钛合金用于飞机结构件、起落架等,强度高、化学活性大。CBN 砂轮磨削可防黏附磨损、磨削烧伤,控制表面完整性,提高零件疲劳寿命,满足航空航天严苛质量与安全标准,助力飞行器减重、增寿、提效。

五、CBN 磨料产品主要有哪些类型?

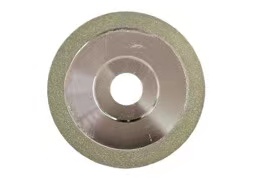

1. CBN 砂轮:按结合剂分类,常见有陶瓷结合剂、树脂结合剂、金属结合剂 CBN 砂轮。陶瓷结合剂砂轮耐热、化学稳定性好,气孔率高、自锐性佳,适合高精度、重负荷磨削,像轧辊磨削;树脂结合剂砂轮弹性好、切削锋利,多用于精密、薄壁件磨削,如手机金属外壳打磨;金属结合剂砂轮强度高、耐磨性优,用于强力磨削、成型磨削,如汽车齿轮磨齿。按形状分,有平形砂轮、碗形砂轮、筒形砂轮等,适配不同工件外形、加工工艺需求。

2. CBN 磨块:块状结构,通过烧结、黏结等工艺制成,安装在珩磨机、研磨机等设备工作头上,用于珩磨发动机缸筒、研磨模具型腔等,借助其规则形状、均匀磨损特性,保证加工面平整度、圆柱度,提升表面质量、修正形状精度。

3. CBN 涂层刀具:在硬质合金、高速钢刀具基体表面,通过 CVD、PVD 等镀膜技术沉积 CBN 薄膜涂层,厚度约 2 - 10μm,结合刀具基体韧性与 CBN 耐磨性,在切削高硬材料时,降低刀具磨损、提高切削速度,延长刀具寿命数倍,常见于数控加工中心铣削、车削高硬钢、铸铁等场景。

六、如何选择合适的 CBN 磨料产品?

1. 依据加工材料特性选:加工高硬度淬火钢(58 - 65HRC),选高韧性、高硬度 CBN 磨料,适配陶瓷结合剂砂轮保障切削力与耐用性;加工钛合金,侧重化学惰性强、抗黏附的 CBN 产品,金属结合剂 CBN 砂轮或涂层刀具防黏刀、保精度;加工软质有色金属,因材料易堵塞砂轮,选气孔率高、自锐性好的树脂结合剂 CBN 磨料产品,确保磨屑顺利排出,维持切削性能。

2. 按加工工艺要求定:粗磨时,追求高材料去除率,选粒度粗(如 40/50# - 80/100#)、结合强度高的金属结合剂 CBN 砂轮强力磨削;精磨阶段,聚焦表面质量,用细粒度(120/140# - 230/270#)、修整性好的陶瓷或树脂结合剂 CBN 砂轮,实现低粗糙度磨削,像模具精磨需达 Ra 0.2 - 0.4μm,对磨料粒度、砂轮修整精度严格把控。

3. 考虑设备条件适配:普通磨床刚性有限、功率低,选尺寸规格适配、重量轻、切削力平稳的树脂结合剂 CBN 砂轮,防设备过载、振动;高精度数控磨床,配合自动化修整、补偿系统,可充分发挥陶瓷结合剂 CBN 砂轮高精度、长寿命优势,提升加工稳定性、重复性。

七、CBN 磨料使用中的注意事项有哪些?

1. 安装调试要点:安装 CBN 砂轮时,严格遵循动平衡规范,平衡精度控制在 G2.5 级以内,防高速旋转振动损伤砂轮、...

做一个关于cbn磨料特性的问答3000字

《立方氮化硼(CBN)磨料特性问答》

一、硬度特性相关问答

1. CBN 磨料的硬度在材料硬度体系中处于什么地位?

立方氮化硼(CBN)磨料的硬度极其突出,在莫氏硬度标准中,其硬度达到 9.5 - 10,仅次于金刚石(莫氏硬度 10),稳稳位居超硬材料前列。在努氏硬度测试下,CBN 的努氏硬度值高达 4500 - 5000HK,这种超高硬度赋予它强大的切削能力,能轻松应对各种高硬度金属材料。例如,在加工硬度高达 60 - 65HRC 的淬火钢时,CBN 磨料如同坚韧的 “微型刀具”,可以有效切入材料,实现精准磨削,而传统的碳化硅磨料(莫氏硬度约 9.2 - 9.5)在面对如此高硬度钢件时,磨损速度快、切削效率低下,难以长时间维持良好的加工效果。

2. 硬度对 CBN 磨料的磨削性能有何具体影响?

高硬度使得 CBN 磨料在磨削过程中能够保持锋利的切削刃,不易变形或磨损。当它与工件表面接触时,凭借坚硬的晶体结构,可以稳定地去除工件材料微小颗粒,确保加工精度。以轴承外圈的磨削为例,其加工要求表面粗糙度低至 Ra 0.2 - 0.4μm 且尺寸公差极小,CBN 磨料砂轮在长时间磨削中,因其硬度优势,切削刃持续锋利,能均匀、微量地去除材料,保证轴承外圈圆度、圆柱度等形位公差控制在微米级,满足高精度机械运转需求;反观硬度稍逊的刚玉磨料砂轮,在相同加工时长后,磨粒磨损严重、切削刃变钝,导致工件表面质量下降、尺寸精度失控。

二、热稳定性问答

1. CBN 磨料的热稳定性具体表现如何,能耐受多高温度?

CBN 磨料拥有卓越的热稳定性,可耐受 1200℃甚至更高的温度。在常规磨削加工产生的高温环境中,它的晶体结构依然稳固,不会像一些普通磨料那样因受热发生软化、氧化或者相变等不良现象。例如在高速磨削合金钢的场景下,磨削区温度常常瞬间飙升至 800 - 1000℃,CBN 磨料在此温度区间内,自身物理化学性质几乎不变,保持良好的切削性能,持续稳定地去除工件余量;而碳化硅磨料在 800℃左右时,就开始出现明显的氧化反应,磨粒强度降低、磨损加剧,影响加工进程与质量。

2. 高热稳定性在工业加工中有怎样的优势?

在工业加工尤其是高效、高速磨削加工时,磨削产生大量热。CBN 磨料的高热稳定性保障了加工过程的稳定性与持续性。一方面,稳定的磨料性能避免了因磨粒受热失效频繁更换磨具,提升了加工效率,像汽车发动机曲轴的磨削,单次连续加工时长因 CBN 磨料热稳性可大幅延长,减少设备停机换轮次数;另一方面,能有效防止工件因磨料过热传递导致热损伤,诸如烧伤、裂纹等缺陷减少,确保工件表面完整性、内部残余应力处于合理范围,提升工件综合机械性能与使用寿命,满足如航空航天零部件等对质量严苛要求的加工场景。

三、化学惰性问答

1. CBN 磨料与常见金属(如铁、镍、钛等)的化学惰性体现在哪些方面?

CBN 磨料化学组成是硼和氮以共价键紧密结合的立方晶体结构,与铁族等常见金属在高温下化学反应活性极低。在加工铁基合金(含大量铁元素)时,即便磨削区温度升高,CBN 磨料也不易与铁发生黏附、扩散等化学反应。例如在磨削淬火后的 45 钢(含碳约 0.45% 的铁碳合金)工件过程中,CBN 磨粒表面不会像碳化硅磨粒那样与铁生成复杂的铁碳化合物、金属间化合物而出现黏附磨损,始终保持磨粒独立、锋利状态,稳定切削;在面对镍基高温合金、钛合金加工时,同样凭借化学惰性,抵御合金中活泼金属元素侵蚀,维持自身性能与加工精度。

2. 化学惰性对加工质量与磨料寿命有何意义?

化学惰性为加工质量保驾护航,避免了因化学反应产生的工件表面污染、烧伤、微观组织结构改变等问题。加工钛合金航空结构件时,纯净的加工表面无黏附杂质,保证零件疲劳强度与耐腐蚀性。从磨料寿命看,减少化学反应带来的磨粒侵蚀、损耗,延长 CBN 磨料有效工作时长。如在数控磨床上用 CBN 砂轮磨削镍基合金涡轮盘,相较于易与镍反应的普通磨料砂轮,CBN 砂轮修整周期大幅延长,单次使用寿命提升数倍,降低加工成本、保障高效稳定生产。

四、晶体结构特性问答

1. CBN 的立方晶体结构对其物理性能有怎样独特影响?

CBN 的立方晶体结构赋予它各向同性的物理性质,在硬度、热导率、电导率等方面表现均匀,无明显方向性差异。在硬度方面,无论磨粒从哪个晶面、方向与工件接触切削,切削力承受与材料去除能力稳定一致,保障磨削过程平稳、可预测。对比六方氮化硼(hBN)的层状六方晶体结构,hBN 层间作用力弱、各向异性显著,硬度等性能依方向而变,不适宜作为强力磨削磨料;而 CBN 凭借立方结构均匀性,能高效应对复杂受力工况,像在成型磨削复杂模具曲面时,每个切削点位都稳定发挥,精确成型。

2. 晶体结构如何关联到磨料的自锐性与耐磨性平衡?

CBN 立方晶体结构下,磨粒磨损相对规则、缓慢。在磨削初始阶段,磨粒锋利切削,随着磨损,虽切削刃渐钝,但晶体以相对均匀微观剥落形式实现 “自锐”,维持一定切削能力,平衡了自锐性与耐磨性。例如在使用陶瓷结合剂 CBN 砂轮磨削轧辊时,初期高效去除轧辊表面硬化层,随着磨粒磨损,结合剂适度把持磨粒,在磨削力作用下,磨粒钝面按晶体结构薄弱处有序剥落,重新露出锋利刃口,既不过快损耗(保障耐磨性),又持续切削(体现自锐性),延长砂轮有效磨削周期,保证轧辊表面精度与粗糙度达标。

五、粒度与形状特性问答

1. 不同粒度的 CBN 磨料分别适用于哪些加工场景?

粗粒度(如 40/50# - 80/100#)CBN 磨料常用于粗加工、强力磨削环节,追求高材料去除率。像铸造毛坯件的表面余量去除、大型轧辊初始磨削,粗粒度磨料凭借较大切削刃尺寸,快速切削,大幅降低工件重量、尺寸至接近成品尺寸范围;中粒度(100/120# - 170/200#)兼顾去除率与表面质量,适合半精磨工序,如普通机械零件外圆半精磨,修正粗磨后的形状误差同时提升表面平整度;细粒度(230/270# 及更细)聚焦精磨、超精磨,满足高精度表面需求,像精密轴承滚道、光学镜片模具的磨削,实现 Ra 0.2 - 0.8μm 低粗糙度加工,保障精密配合与光学性能。

2. 多样化的 CBN 磨料形状(如砂轮、磨块、磨棒等)如何适配不同工艺?

CBN 砂轮(平形、碗形、筒形等多样形状)适配不同工件外形与磨削方式,平形砂轮用于平面磨削、外圆磨削广泛场景;碗形砂轮契合刀具刃磨等复杂角度加工;筒形砂轮利于内孔磨削。CBN 磨块常用于珩磨、研磨工艺,像发动机缸筒珩磨,磨块贴合缸筒内壁往复运动,修正圆柱度、降低粗糙度。CBN 磨棒在深孔、窄槽等特殊部位加工发挥优势,借助细长形状可深入孔槽,通过旋转、轴向进给实现内壁、底面精细加工,满足模具、航空零部件特种加工需求。

QQ咨询

QQ咨询